DIEZ COSAS QUE DEBES SABER SOBRE LA FIBRA DE CARBONO

(1) Peso versus fuerzath. La fibra de carbono es el material por peso más ligero y resistente conocido. Es la mitad del peso del aluminio con tres veces la resistencia. La fibra de carbono es extremadamente versátil y adecuada para aplicaciones donde se requiere rigidez y bajo peso. La fibra de carbono le permite al diseñador una capacidad prácticamente ilimitada para construir piezas con rigidez y resistencia que exceden por mucho el aluminio, el acero e incluso el titanio.

(2) CTE Las piezas se pueden adaptar para que tengan resistencia y rigidez en las direcciones y ubicaciones que el diseñador considere necesarias, lo que hace que sea relativamente fácil formar estructuras complejas e integradas con una forma y un valor generales superiores. Las fibras de carbono por sí mismas tienen un coeficiente de expansión térmica (CTE) negativo, lo que significa que cuando se calientan, se encogen. Incluso cuando las fibras se colocan en una matriz de resina, el compuesto se puede adaptar para tener un CTE de casi cero. La estabilidad térmica del carbono aumenta la precisión de fabricación. El aluminio, el acero y el titanio aumentan de tamaño cuando se calientan.

(3) La matriz. Los productos compuestos de fibra de carbono se fabrican combinando refuerzo (fibra) con matriz (resina). Esta combinación de fibra y matriz proporciona características superiores a cualquiera de los materiales solos. En un material compuesto, las fibras transportan la mayoría de las cargas y caracterizan las propiedades del material. La resina ayuda a transferir cargas entre fibras, evita que las fibras se pandeen y une los materiales. Cualquier cosa hecha de fibra de carbono se llama libremente carbono o compuesto de carbono.

(4) viniléster. Las resinas más comunes utilizadas para unir carbono son poliéster, viniléster o epoxi. Todos tienen diferentes niveles de resistencia, durabilidad, dureza y flexibilidad. Lightspeed utiliza resina epoxi, que es mejor conocida por su resistencia y durabilidad.

(5) Tierra abajo. El carbono de grafito, también llamado carbono térmico, es una "molienda" de fibras de carbono que se mezclan con resina y se forman por inyección a calor y presión extremos. Se puede considerar como una fibra de carbono tratada térmicamente. Algunos manillares de bicicleta de montaña, que deben ser extremadamente fuertes y livianos, se producen mediante un proceso térmico de carbono y plástico. También se utiliza para construir raquetas de tenis, raquetas de nieve, cuadros de bicicleta de montaña y rotores de frenos de disco de Fórmula Uno y jumbo.

(6) 2 × 1 tela asargada. El carbono moldeado por inyección no tiene hebras de fibra largas y continuas que se tejen juntas. Su acabado variado y mixto no da el valor estético de las piezas de carbono con el tejido. Los patrones de tejido de las fibras de carbono pueden orientarse para permitir una resistencia direccional diferente, rigidez torsional, rigidez lateral y otras propiedades mecánicas específicas. Lightspeed utiliza el popular tejido de sarga 2K 2 3K CF. El "2 × 2" es el tejido cruzado sobre-debajo de la fibra, el "Twill" es el patrón, el "3" es el recuento de hebras de fibra de carbono por patrón cruzado, multiplicado por la "K" (mil). Por lo tanto, un tejido 3K es 3000 hilos de fibras por patrón cruzado.

(7) Orientación. El ingeniero puede elegir entre una amplia variedad de fibras y resinas para obtener las propiedades deseadas del material. Además, el grosor del material y las orientaciones de la fibra se pueden optimizar para cada aplicación. El uso de Kevlar tejido, comúnmente conocido por sus aplicaciones a prueba de balas, aumenta la resistencia a la tracción de la fibra de carbono. Tan pronto como se agrega Kevlar o cualquier otro material, la fibra de carbono se convierte en un compuesto de carbono. LightSpeed coloca estratégicamente Kevlar en componentes seleccionados para una mayor durabilidad.

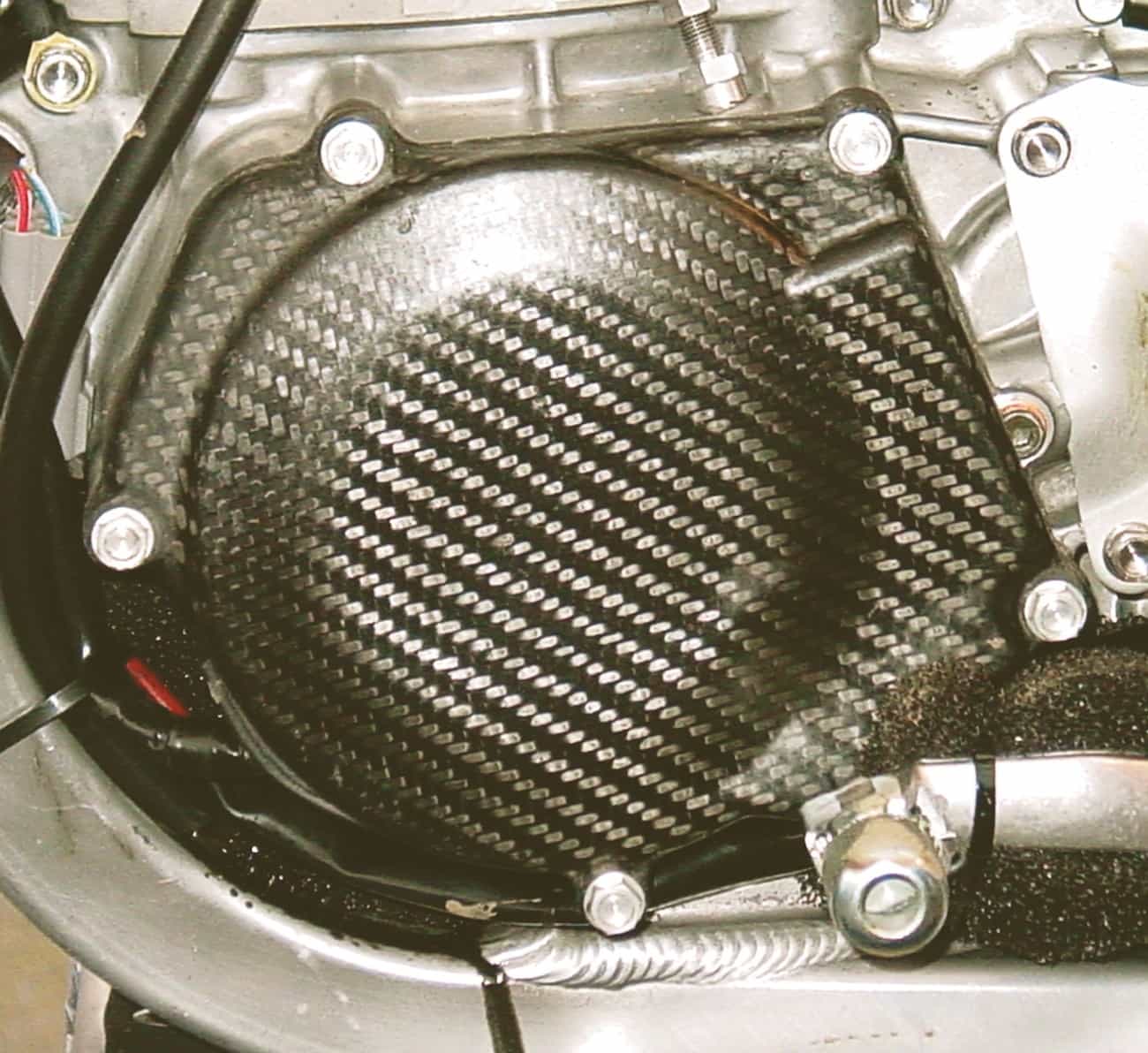

(8) Componentes. A mediados de la década de 1990, el Equipo Kawasaki fue la primera compañía de motocross en experimentar con fibra de carbono en sus bicicletas. Más tarde, el material se usó muy bien en el diseño de la bicicleta de fábrica YZ1997F de 400 de Doug Henry. Placas de deslizamiento, protectores de caja, protector de cuadro, guías de cadena, protectores de disco, protectores de horquilla, perchas, silenciadores, soportes, cubiertas de encendido, cubiertas de embrague, cubiertas de piñón, protectores de caja, cubiertas de tanque, abrazaderas, cascos, rodilleras y muñequeras y Todos los tirantes están hechos de fibra de carbono. Otros componentes de fibra de carbono para bicicletas de motocross se utilizan para lograr temperaturas de operación más frías. Artículos tales como protectores térmicos, conductos de aire, conductos de freno de pinza trasera, depósitos de combustible en depósitos de gas, etc.

(9) Precio. El costo y el peso siguen siendo los principales limitantes del amplio uso del material compuesto de carbono en las bicicletas de motocross. Actualmente, las únicas partes que el libro de reglas de AMA no permite son los rotores de freno de disco de fibra de carbono, las placas de matrícula y las partes de freno de disco.

(10) Vida útil. Con el tiempo, la fibra de carbono tiende a envejecer y secarse. Esto se puede disminuir con algunas precauciones. Después de lavar su motocicleta, aplique algún tipo de protector o silicona para restaurar la apariencia brillante de la fibra de carbono. Lo mejor para usar en sus piezas de fibra de carbono es Maxima SC1. Tenga cuidado de no tocar los rotores de los frenos. Siempre puede aplicarlo primero a un paño y luego usar el paño tratado para limpiar la fibra de carbono.

Los comentarios están cerrados.