SEPT JOURS À MATTIGHOFEN AVEC LE MXA WRECKING CREW

PAR JOSH MOSIMAN

Les membres de la MXA L'équipe de démolition a vu le siège social de KTM en Autriche à différentes étapes de sa croissance. Jody Weisel a visité l'usine de Mattighofen en 1982. Daryl Ecklund y est allé en 2014, et maintenant j'ai eu la chance d'y aller en 2023. Mais je pense que j'ai fait la meilleure tournée de toutes, car j'ai amené tout le groupe avec moi. MXA Les pilotes d'essai Dennis Stapleton et Josh Fout, ainsi que notre rédacteur numérique, Trevor Nelson, m'ont rejoint pour le voyage de leur vie.

JE PEUX VRAIMENT DIRE QUE J'AI TROUVÉ LA CLÉ DU SUCCÈS DE KTM EN COURANT AU MEHRNBACH NATIONAL. C'EST PARCE QUE KTM EST

ÉQUIPÉ PAR DES EMPLOYÉS PASSIONNÉS QUI COURENT EUX-MÊMES.

Beaucoup de choses ont changé depuis la visite de Jody à Mattighofen en 1982. À cette époque, KTM était un conglomérat qui comprenait des motos, des vélos, des radiateurs et des outils métalliques, mais le ralentissement financier de la fin des années 1980 a laissé KTM gravement endetté. L'entreprise a connu plusieurs changements de propriétaire et est finalement tombée entre les mains d'un consortium de banques créancières en 1991. Alors que la faillite était imminente, les banques ont divisé KTM en quatre sociétés différentes et les ont vendues séparément. Les quatre nouvelles sociétés étaient KTM Sportmotorcycle GmbH (motos), KTM Fahrrad GmbH (bicyclettes), KTM Kühler GmbH (radiateurs) et KTM Werkzeugbau GmbH (fabrication d'outils). En 1992, Cross Holdings de Stefan Pierer a racheté la division motos KTM pour la sauver et a repris peu après la division outillage (l'entreprise d'outillage était nécessaire pour produire des moteurs de motos).

Au moment où Daryl est allé visiter Mattighofen il y a sept ans, ils venaient d'acheter Husqvarna et connaissaient une croissance agressive. Depuis la visite de Daryl, l'usine s'est agrandie. Le musée Motohall a été ajouté. Le nombre d’employés est monté en flèche. Le groupe Pierer Mobility a absorbé GasGas dans ses lignes de production et l'entreprise s'est également développée sur le marché des vélos de montagne électriques avec les vélos électriques Husqvarna et GasGas. La seule raison pour laquelle Stefan Pierer ne vend pas de vélos électriques KTM est que, lorsqu'il a acheté KTM pour les sauver de la faillite, le segment des vélos KTM a été racheté par la famille Urkauf, qui détient encore aujourd'hui les droits sur les vélos KTM. Une partie de la confusion quant à savoir quelle entreprise appartient à qui est due au fait que les sociétés de motos et de vélos ont toutes deux l'orange comme couleur d'entreprise, utilisent le même logo et sont basées à Mattighofen. Lorsque vous entrez dans la ville de Mattighofen, le premier bâtiment que vous voyez sur l'autoroute 147 est entièrement recouvert de KTM, mais il ne fait en réalité pas partie du groupe Pierer Mobility ; c'est un entrepôt de vélos KTM.

La ville de Mattighofen se trouve à environ deux heures à l’est de Munich, en Allemagne, et à une heure au nord de Salzbourg, qui est la « grande ville » la plus proche. Mattighofen ressemble à une petite ville universitaire. Tout le monde se connaît et ils sont tous là pour la même raison. Environ 6700 5000 personnes vivent à Mattighofen et, selon les experts locaux, environ XNUMX XNUMX d'entre elles travaillent dans les bureaux de KTM à Mattighofen ; cependant, beaucoup d'entre eux vivent en dehors de Mattighofen et font la navette.

When the MXA L'équipe de démolition est arrivée en ville, le premier endroit où nous sommes allés était l'impressionnant KTM Motohall. Nous y avons appris que les premières motos KTM avaient été produites en 1953. À l'époque, l'usine ne pouvait produire que trois motos par jour. Aujourd'hui, la capacité maximale de Mattighofen est de 1200 268,000 motos par jour avec une production annuelle de 375,000 2023 sur une production annuelle totale de XNUMX XNUMX motos KTM, Husqvarna et GasGas. Le KTM Motohall nous a donné une leçon d'histoire qui a été le tremplin idéal pour notre séjour d'une semaine. Manfred « Mandy » Edlinger, responsable du développement du motocross, était notre principal guide touristique de la semaine. Mandy nous a donné un laissez-passer illimité pour KTM, car il est l'un des gars les plus passionnés et les plus compétents. Grâce à Mandy, nous avons pu découvrir le Motohall, le bâtiment R&D, le bâtiment Factory Racing, le bâtiment WP et les bureaux de KISKA. Pour couronner le tout, Dennis, Josh Fout et moi avons tous pu passer une journée à rouler sur leur piste locale vendredi. La cerise sur le gâteau, c'est que Mandy s'est arrangée pour que je participe dimanche à une manche du Championnat national autrichien XNUMX.

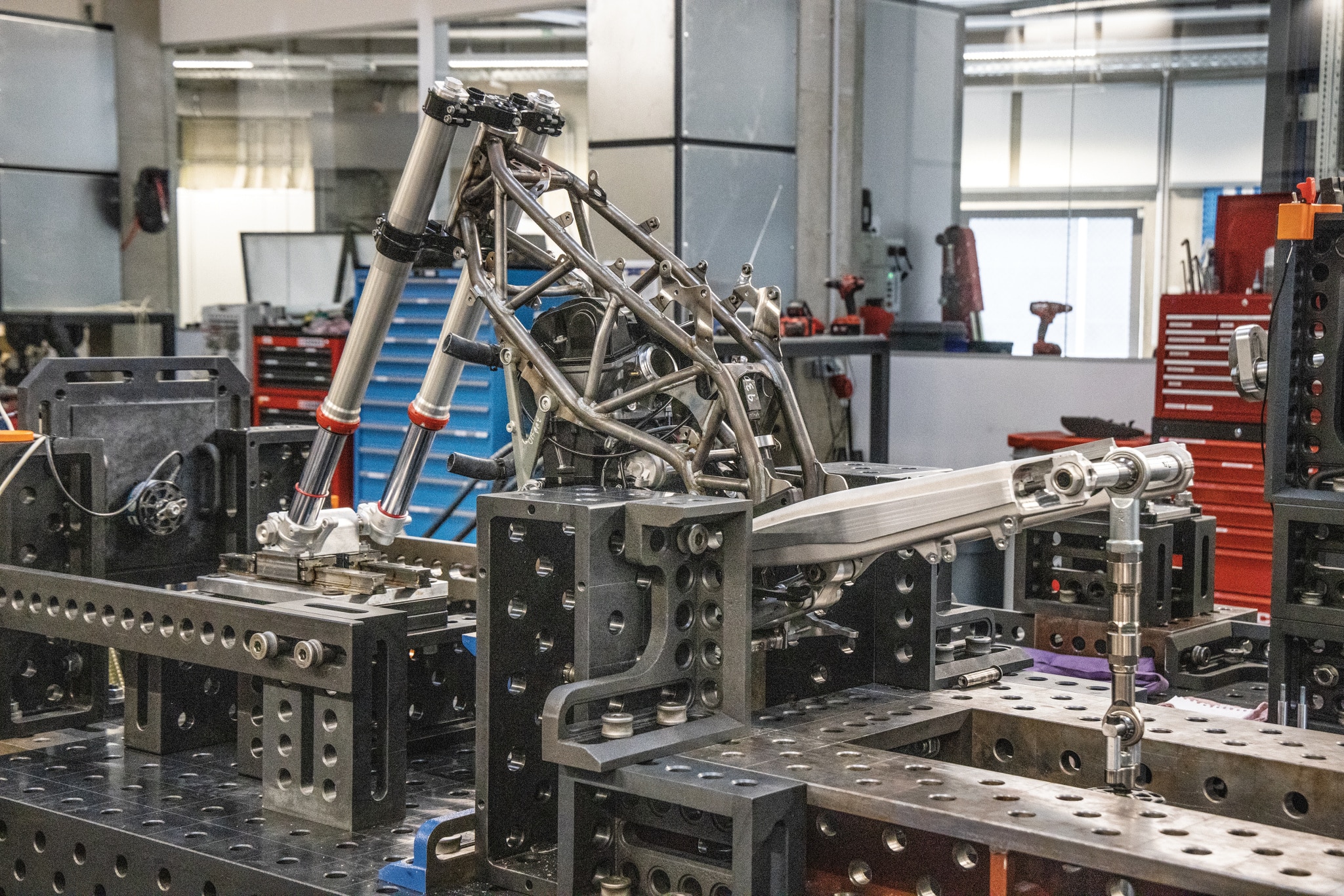

J'ai été surpris d'apprendre que, jusqu'aux modèles 2016, les moteurs et les cadres KTM ont été développés à des moments différents. Vous pouvez imaginer qu’il était contre-productif de faire travailler les deux équipes R&D sur des délais différents. Une décision du conseil d'administration a mis tout le monde sur la même longueur d'onde, faisant en sorte que chaque nouvelle année modèle commence par développer le châssis et le moteur en même temps. Les modèles 2016 ont été les premiers vélos développés avec ce processus, et c'est à ce moment-là que KTM a commencé à remporter 450 courses de Supercross avec Ryan Dungey. Dennis Stapleton, Josh Fout, Trevor Nelson et moi sommes tous des passionnés de moto, nous avons donc adoré apprendre tous les détails sur la façon dont le moteur influence le châssis et vice versa. Aux yeux de KTM, ce changement était la clé de leur succès. Avant cela, ils essayaient de rattraper les Japonais. Dès lors, ils étaient en avance.

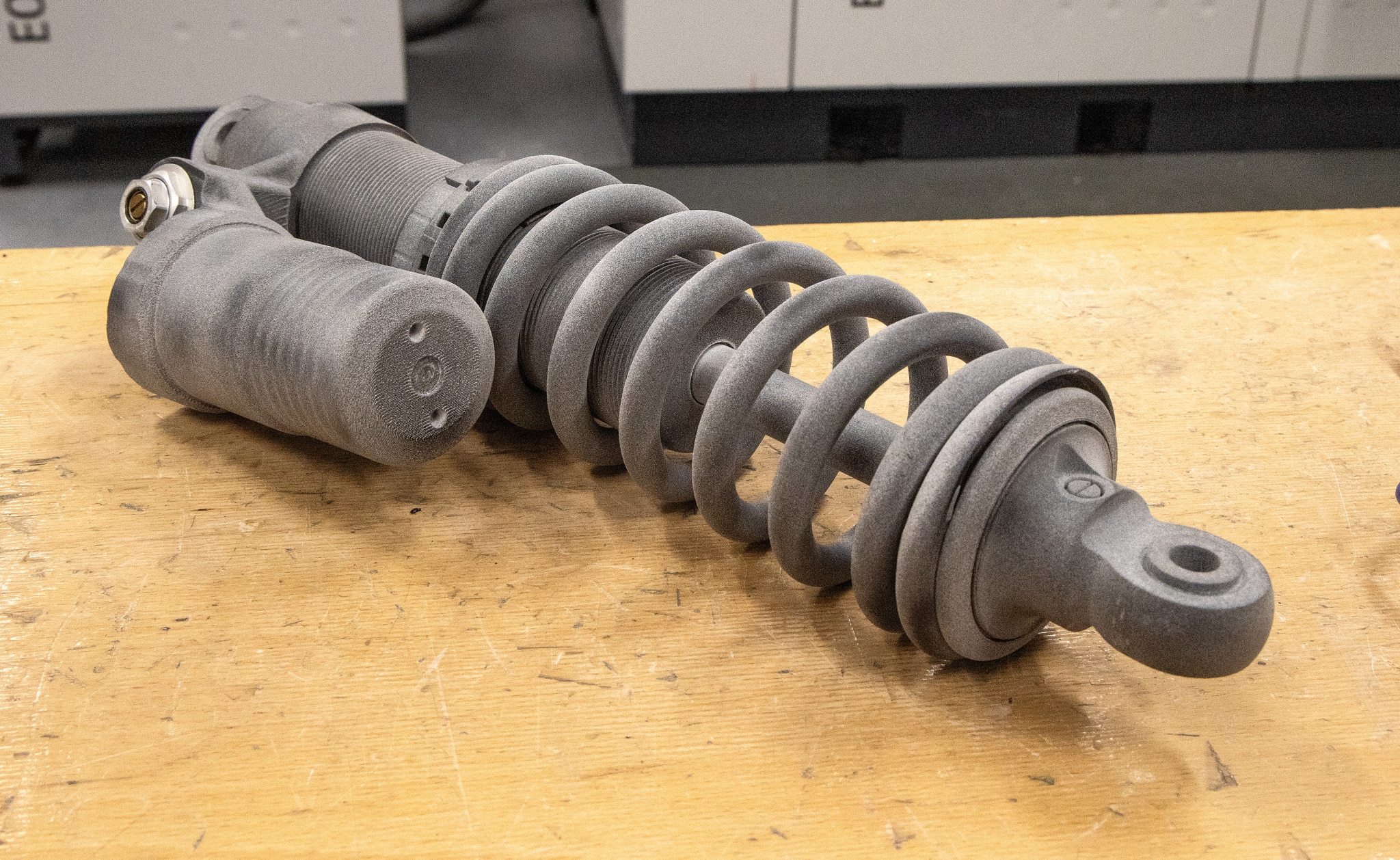

MXA est hyper concentré sur le motocross, donc le développement du programme MotoGP de KTM n'apparaît pas régulièrement sur notre radar ; cependant, il est évident que la course sur route est très importante pour le groupe Pierer Mobility. Après avoir vu de près les motos Moto3, j'ai posé des questions sur la technologie partagée entre la course sur route et le motocross. Bien sûr, le concept Quick Shift vient de la course sur route, mais que peuvent-ils transférer d'autre ? En réalité, la technologie utilisée pour le street et le dirt est très différente, mais c'est dans les processus et les systèmes de développement que l'équipe tout-terrain peut apprendre de l'équipe street et vice versa. L'équipe MotoGP utilise les progrès rapides de l'impression 3D pour accélérer les tests de pièces. Ils disposent d'imprimantes 3D pour presque tous les matériaux auxquels vous pouvez penser : plastique, titane, acier, etc. Lors du test d'un tuyau, ils peuvent facilement changer la chambre de résonance sur l'ordinateur, l'imprimer en 3D pendant la nuit, l'assembler comme un puzzle, soudez-le et rendez-vous sur la piste le lendemain pour des tests. Il en va de même pour les tubes en acier chromoly sur les cadres. KTM a commencé à travailler sur ses modèles 2023 en 2018, en utilisant de l'acier imprimé en 3D sur les premiers prototypes.

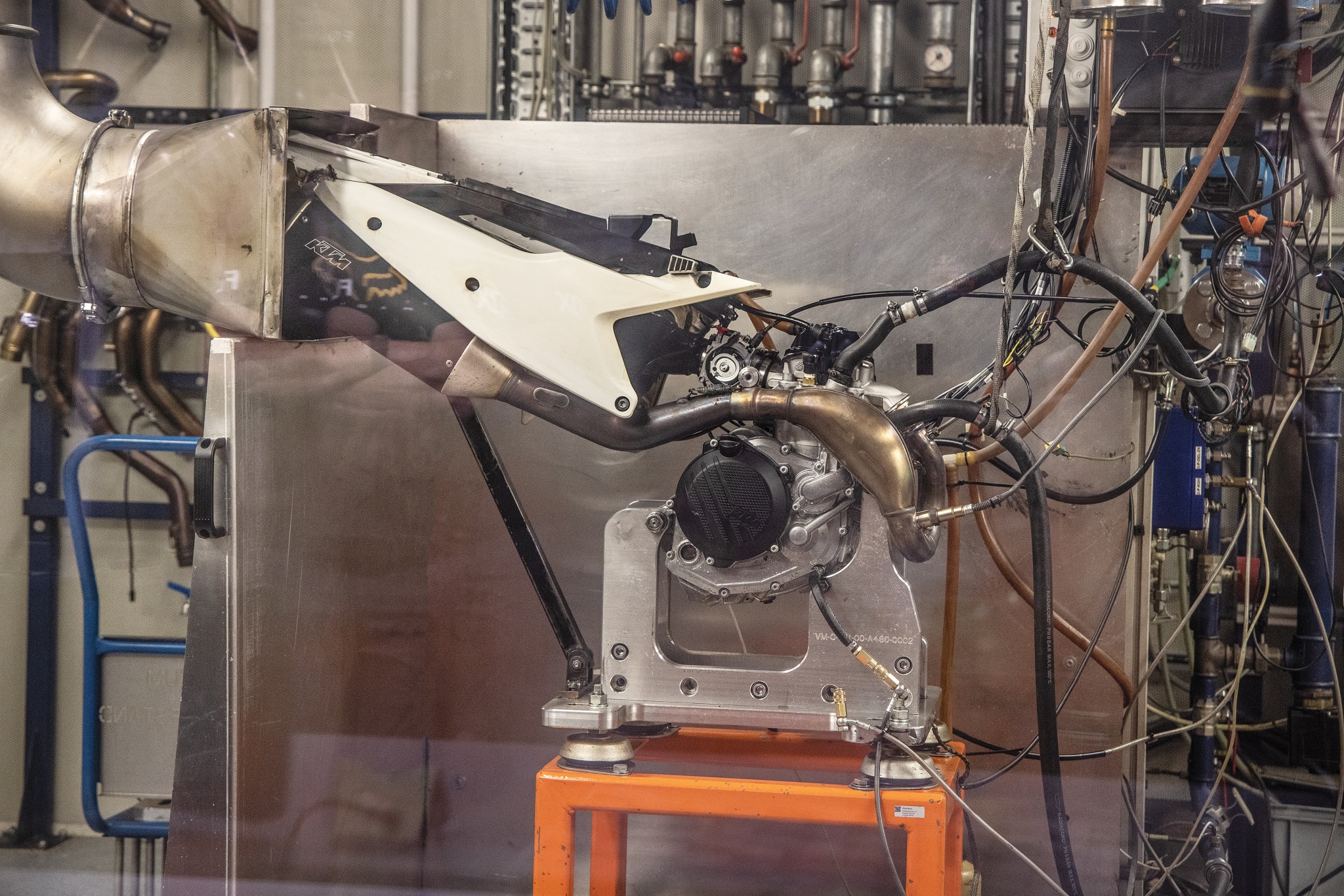

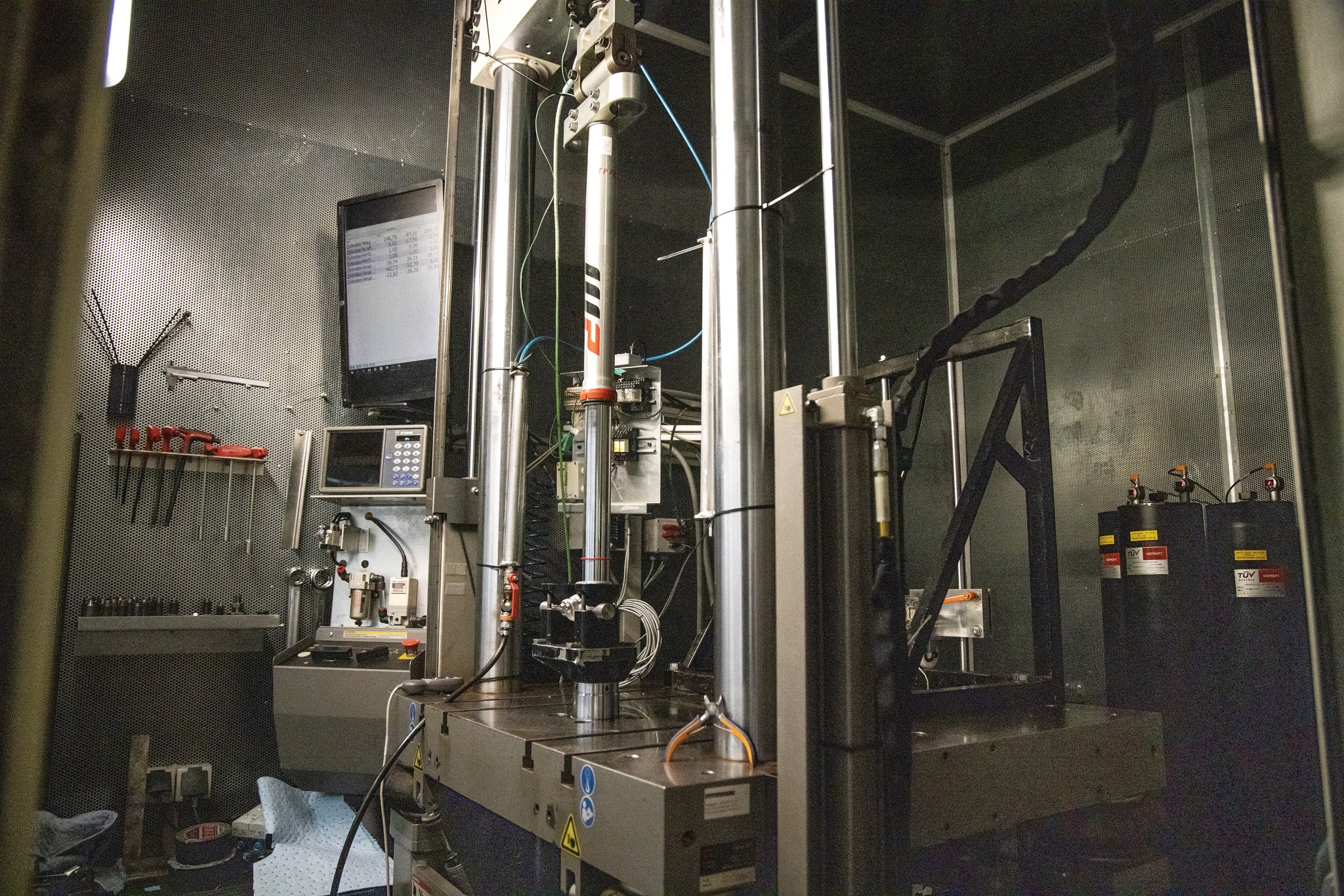

Le thème commun de notre visite des installations de R&D de KTM était le « banc d'essai ». Nous avons vu des moteurs, des châssis, des fourches et des amortisseurs sur des « bancs d'essai », tous utilisés pour collecter des données afin de développer de nouveaux vélos et d'effectuer des tests de durabilité, garantissant ainsi que les produits sont prêts pour le monde réel. KTM dispose d'une équipe de R&D aux États-Unis et travaille en étroite collaboration avec l'équipe de Mandy, mais Mandy et les pilotes d'essai autrichiens voyagent également régulièrement pour effectuer des tests afin de recueillir des données et d'essayer leurs produits dans différents environnements. Grâce à des capteurs fixés partout sur leurs vélos, ils peuvent collecter des données sur les tours de Glen Helen, sur la piste d'essai KTM Supercross à Murrieta et sur le sable de Lommel en Hollande. Avec l'aide d'ordinateurs, ils peuvent reproduire chaque bosse, saut, ornière et bosse de Glen Helen pour faire rouler leurs pièces sur exactement les mêmes caractéristiques sans prendre l'avion pour la Californie. Lors du développement, chaque nouvelle pièce doit passer par un processus en trois étapes. Tout d’abord, il doit réussir le test de simulation. Deuxièmement, il y a des tests de force et de durabilité maximales, et la troisième étape du processus consiste en des tests de durabilité dans le monde réel (en roulant réellement) dans les conditions les plus difficiles qu'ils peuvent trouver, qui sont souvent celles de Lommel.

NOUS AVONS ADORÉ APPRENDRE COMMENT LE MOTEUR INFLUENCE LE CHÂSSIS ET VICE VERSA. AUX YEUX DE KTM, CE CHANGEMENT ÉTAIT LA CLÉ DE LEUR SUCCÈS. AVANT CELA, ILS ESSAYENT DE RATTRAPER LES JAPONAIS ; À PARTIR DE CELA, ILS ONT ÉTÉ EN AVANT.

Ils disposent également d'un banc d'essai pour mesurer le centre de gravité et l'inertie d'un vélo. Ils attachent le vélo à une machine gyroscopique qui maintient le vélo et le fait tourner dans toutes les directions, mesurant la force nécessaire pour initier le mouvement. La machine mesure également la polarisation du poids de l’avant vers l’arrière. Dans le département R&D de suspension WP, qui se trouve dans un bâtiment complètement séparé juste en bas de la route, un banc d'essai de fourche effectuait des essais de durabilité avec des fourches pneumatiques WP XACT, reproduisant un tour de la piste de Glen Helen où un pilote professionnel effectuait un entraînement complet. séance lors d'une course avec des capteurs sur son vélo pour collecter les données. Nous pourrions nous tenir à côté du banc d'essai de fourches en Autriche et regarder les fourches monter et descendre à chaque ondulation de la descente du Mont Saint Helen, du Triple Step-Up et du premier virage de Talladega. Dans la pièce voisine, nous avons assisté à un test au cours duquel une machine a ramassé et laissé tomber un ensemble de fourches, de triples pinces et de roue avant à 5 m de hauteur sur le sol dans une boucle non-stop 50,000 600,000 fois par test. Un autre « banc d'essai » a fait heurter l'avant d'un trottoir XNUMX XNUMX fois pour tester la durabilité des composants internes de la fourche.

Au département moteur, il y a un chef mécanicien dédié à chaque cylindrée, avec deux mécaniciens travaillant sur leurs moteurs spécifiques. Ils s'occupent de tout, du concept aux prototypes de pré-production, et ils aident le service client chaque fois qu'il y a un problème qu'ils ne peuvent pas résoudre eux-mêmes. Les mécaniciens assemblent les moteurs pour les tester et effectuent des contrôles de qualité lors du premier fonctionnement de chaque nouveau moteur de production, en s'assurant que les tolérances sont toutes conformes aux spécifications. Florian Bretterebner est le responsable des moteurs tout-terrain et il a expliqué que lors du développement d'un nouveau moteur, ils commencent par des carters de moteur fraisés ou même imprimés en 3D. Ensuite, une fois le nombre de moteurs augmenté, ils utilisent principalement des pièces moulées en sable, le cylindre étant toujours imprimé en 3D. La dernière étape du développement concerne les moteurs de pré-production fabriqués à partir de moulage à haute pression, dont 99 pour cent doivent être fabriqués à partir de l'outillage d'origine.

J'ai vu beaucoup de bancs d'essai dans ma journée, mais j'ai toujours été étonné par les « bancs d'essai moteur » où ils testent le moteur seul sans châssis. KTM dispose de 25 cellules de banc d'essai de moteurs, chacune dans une salle dédiée aux tests de ce modèle spécifique de moteur. Là, ils ont le moteur avec la boîte à air, le tuyau d'échappement et le silencieux qui y sont attachés, avec du liquide de refroidissement et du carburant circulant dans le moteur, de nombreux capteurs fixés à l'ECU et au moteur, et un grand évent d'échappement pour les fumées. Sur les bancs d'essai, les moteurs fonctionneront automatiquement via une programmation informatique pendant jusqu'à 15 heures d'affilée pour des tests de durabilité. Bien sûr, ils disposent de cinq bancs d'essais roulants, tout comme celui qui MXA utilise, mais le dyno le plus cool de tous est caché. C'est ce qu'on appelle le « banc d'essai acoustique », et la pièce dans laquelle il se trouve semble appartenir à une simulation spatiale de la NASA. La pièce est montée sur des ressorts géants pour étouffer les vibrations extérieures. Si vous avez déjà été dans un studio d'enregistrement avec de la mousse sur tous les murs pour amortir le bruit et les échos, vous comprendrez cette pièce ; cependant, au lieu d'une batterie et d'une guitare électrique, cette pièce a un banc d'essai au centre. Dans cet espace, ils peuvent effectuer de véritables tests sonores sans intervention du monde extérieur. Ils peuvent également simuler des tests de passage pour les vélos de rue avec des microphones muraux simulant le passage du vélo à la vitesse souhaitée. Le banc peut être repositionné dans la salle pour différents tests. Ils peuvent également faire rouler les roues avec le banc d'essai pour tester l'intensité du grincement des freins. C'est une expérience unique d'être là, car sans que personne ne parle, c'est le silence complet. Quand quelqu'un parle, il n'y a absolument aucun écho.

Les minimotos électriques manquaient dans le département moteur. Il est évident que les Pee-Wees électriques deviennent de plus en plus populaires, et Stefan Pierer a parlé publiquement de l'invasion des vélos électriques dans le monde du motocross. Il a partagé que le groupe Pierer Mobility s'efforcerait de fabriquer davantage de minimotos électriques (comme les 65 et 85) à l'avenir, mais il ne prévoit pas que des motos de motocross électriques pleine grandeur soient produites chez KTM. L'unité de développement de minibikes électriques est désormais basée à Salzbourg, à proximité du KISKA Design Studio.

En parlant de KISKA, vous avez probablement déjà entendu ce nom, probablement dans les pages de MXA lorsque nous nous sommes plaints d'erreurs de carrosserie, comme les couvercles de boîte à air fermés, le cache-amortisseur sur les nouvelles Husqvarna, ou le fait qu'on ne peut pas changer un panneau de numéro latéral sans retirer l'aile arrière sur les modèles 2023 et 2024. Cependant, nous avons beaucoup appris sur KISKA lors de notre visite de leur bureau à Salzbourg et apprécions beaucoup plus leurs efforts maintenant. KISKA est le partenaire de conception stratégique officiel de KTM. Ils gèrent l'intégralité de chaque point de contact du groupe Pierer Mobility avec ses clients et le public à 360 degrés. Gerald Kiska a lancé l'entreprise de design en 1991 avec une fixation pour chaussures de ski. Depuis lors, l'entreprise s'est développée en quatre bureaux différents avec un total de 270 employés originaires de 35 pays différents. KISKA a travaillé avec Mercedes, Adidas, Kastle, Opel, Zeiss Optics, Kettler et Bosch, et compte environ 70 clients actifs ; cependant, en raison des relations étroites entre Gerald et Stefan Pierer, la majorité des opérations de KISKA sont concentrées sur le groupe Pierer Mobility.

KTM a ses propres objectifs de conception quant aux performances des nouvelles motos, et propose un plan sur la manière d'y parvenir avec des prototypes et des tests. KISKA est responsable de l'apparence du vélo. Ils élaborent la conception des plastiques et collaborent avec KTM pour que cela fonctionne. En discutant avec les concepteurs, ils ont expliqué que leurs designs exotiques sont beaucoup plus faciles à mettre en œuvre sur des vélos de rue, car l'ergonomie n'est pas aussi importante. Les cyclistes de rue ne s'agrippent pas au vélo aussi fort que les coureurs de motocross sur une piste. Pendant que nous étions là-bas, ils travaillaient sur les futurs prototypes des modèles 2027, en commençant par un concept qu'ils savent très en avance sur son temps, car ils comprennent qu'ils doivent viser les étoiles sur le premier design s'ils veulent atterrir sur le lune avec le produit final. Nous critiquons certaines conceptions de carrosserie de KISKA pour KTM, Husqvarna et GasGas, mais il ne fait aucun doute qu'ils ont été le leader du marché en matière de conception en motocross, et les Japonais ont suivi leurs traces pour la conception en plastique.

KTM A CINQ DYNOS ROULEMENTS, TOUT COMME CELUI QUE MXA UTILISE, MAIS LE LE DYNO LE PLUS COOL DE TOUS EST CACHÉ. C'EST APPELÉ LE « BANC D'ESSAI ACOUSTIQUE ». La pièce dans laquelle il se trouve semble appartenir à une simulation spatiale de la NASA.

Lorsqu'elle travaille sur de nouveaux plastiques, KISKA préfère utiliser le modelage en argile plutôt que l'impression 3D, car elle permet d'effectuer des modifications encore plus rapidement. De plus, avec les modèles en argile, les cyclistes peuvent s'asseoir sur le vélo et le gratter avec leurs bottes et leurs genouillères pour voir les points de frottement et les lisser. Ils peuvent même imprimer des graphiques sur l’argile pour tester des conceptions. Une fois satisfaits, ils scannent le concept d'argile, impriment les plastiques en 3D et les emmènent directement sur la piste. Pour leurs pilotes de rallye d'usine, ils personnalisent même les plastiques et les réservoirs de carburant en fonction de leur taille et de leur style de conduite. La meilleure partie de la visite de KISKA a été d'apprendre que les concepteurs roulent et courent eux-mêmes. Maxime Lefebvre est l'un des principaux concepteurs de vélos tout-terrain, et c'est un passionné de moto dont les premiers modèles ont vu la production en 2023. Il court lui-même et aide régulièrement Mandy et l'équipe R&D KTM à développer leurs prototypes et vélos de pré-production. . En plus des plastiques, KISKA participe également au développement des repose-pieds, des couvercles d'embrayage, des interrupteurs marche/arrêt, des sièges, des cliqueurs de suspension et bien plus encore. En dehors du vélo, ils sont en charge du programme marketing, de la création de publicités, de la conception des sites Web et des communiqués de presse.

L'équipe de course d'usine KTM est également basée à Mattighofen, mais j'ai été légèrement surpris d'apprendre que les équipes MXGP d'usine Husqvarna et GasGas n'y ont pas de magasin de course. Bien sûr, c’est logique, car même s’il s’agit d’équipes d’usine, elles sont gérées par le secteur privé. L'équipe Nestaan Husqvarna MXGP est basée à Lommel et l'équipe d'usine De Carli Red Bull GasGas est italienne, mais elle est également basée à Lommel. KTM dispose également d'un atelier pour ses mécaniciens d'entraînement et ses coureurs à Lommel, mais le magasin de course principal se trouve toujours en Autriche. Nous n'avons pas pu prendre autant de photos à l'intérieur du bâtiment de course de l'usine, mais c'était amusant de voir de près les « motos de travail » MXGP. La FIM n'a pas les mêmes règles de production que celles que nous avons pour les courses AMA. Jeffery Herlings peut courir avec un cadre en acier chromoly qui lui a été spécialement adapté. En discutant avec l'équipe R&D de KTM, ils préfèrent en fait la règle de production de l'AMA car elle crée une relation plus étroite entre la R&D et les courses d'usine. Avec les équipes MXGP, les motos peuvent être très différentes de celles d'origine, chaque pilote ayant la possibilité de personnaliser complètement sa moto.

Factory Racing possède son propre département moteurs et ses mécaniciens construisent environ 700 moteurs par an. Comme pour la R&D, ils disposent également de constructeurs de moteurs dédiés à chaque cylindrée du moteur. Une découverte aléatoire mais intéressante était un distributeur automatique contenant des fournitures de tous les jours comme des gants en caoutchouc, du ruban adhésif, de la colle, du lubrifiant, du Loctite, des chiffons et des tampons Scotch-Brite. Bien sûr, les mécaniciens ne paient pas pour obtenir leurs fournitures, mais la machine assure le suivi de l'inventaire pour s'assurer qu'ils ne manquent jamais de fournitures essentielles. Plutôt cool, non ?

je sais MXALes futurs articles KTM/Husqvarna/GasGas seront meilleurs grâce aux choses que nous avons apprises au cours de nos sept jours à Mattighofen. Découvrir l'usine de près et personnellement était incroyable, mais notre visite ne s'est pas arrêtée là. Nous sommes allés avec l'équipe R&D de KTM pour une journée d'entraînement sur la piste X Bowl Arena vendredi, et nous les avons rejoints pour un week-end de course complet sur un Austrian 450 National à Mehrnbach, ce qui était la conclusion naturelle de notre séjour en Autriche. .

Nous avons également passé du temps avec presque tous les employés clés que nous avons rencontrés à l'usine KTM lors de la course. Soit ils couraient eux-mêmes, soit ils travaillaient sur place lors de l'événement. Je peux vraiment dire que j'ai trouvé la clé du succès de KTM en courant au Mehrnbach National. C'est parce que KTM est dirigé par des employés passionnés qui courent eux-mêmes. Et, d'après le nombre d'ingénieurs que nous avons vu courir avec leurs enfants, il ne semble pas qu'ils s'arrêteront de si tôt.

Les commentaires sont fermés.