SETE DIAS EM MATTIGHOFEN COM A TRIPULAÇÃO MXA WRECKING

POR JOSH MOSIMAN

Os membros do MXA A equipe de demolição viu a sede da KTM na Áustria em diferentes estágios de crescimento. Jody Weisel visitou a fábrica de Mattighofen em 1982. Daryl Ecklund foi em 2014, e agora tive a chance de ir em 2023. Acho que fiz a melhor turnê de todas, porque trouxe toda a banda comigo. MXA os pilotos de teste Dennis Stapleton e Josh Fout, bem como nosso editor digital, Trevor Nelson, juntaram-se a mim na viagem da sua vida.

POSSO DIZER VERDADEIRAMENTE QUE ENCONTREI A CHAVE DO SUCESSO DA KTM AO CORRER NO MEHRNBACH NATIONAL. É PORQUE A KTM ESTÁ

OPERADO POR FUNCIONÁRIOS APAIXONADOS QUE CORREM.

Muita coisa mudou desde que Jody visitou Mattighofen em 1982. Naquela época, a KTM era um conglomerado que incluía motocicletas, bicicletas, radiadores e ferramentas de metal, mas a crise financeira do final dos anos 1980 deixou a KTM com sérias dívidas. A empresa passou por várias mudanças de propriedade e acabou caindo nas mãos de um consórcio de bancos credores em 1991. Com a falência iminente, os bancos dividiram a KTM em quatro empresas diferentes e venderam cada uma separadamente. As quatro novas empresas foram KTM Sportmotorcycle GmbH (motocicletas), KTM Fahrrad GmbH (bicicletas), KTM Kühler GmbH (radiadores) e KTM Werkzeugbau GmbH (fabricação de ferramentas). Em 1992, a Cross Holdings de Stefan Pierer comprou a divisão de motocicletas KTM para salvá-la e assumiu a divisão de ferramentas logo depois (a empresa de ferramentas era necessária para produzir motores de motocicleta).

Na época em que Daryl visitou Mattighofen, há sete anos, eles tinham acabado de comprar a Husqvarna e estavam crescendo agressivamente. Desde a visita de Daryl, a fábrica se expandiu. O Museu Motohall foi adicionado. O número de funcionários disparou. O Pierer Mobility Group absorveu a GasGas em suas linhas de produção, e a empresa expandiu-se para o mercado de mountain bikes elétricas, bem como com as bicicletas elétricas Husqvarna e GasGas. A única razão pela qual Stefan Pierer não vende bicicletas elétricas KTM é porque, quando comprou a KTM para salvá-los da falência, o segmento de bicicletas KTM foi comprado pela família Urkauf, que ainda hoje detém os direitos das bicicletas KTM. Parte da confusão sobre qual empresa pertence a quem ocorre porque as empresas de motocicletas e bicicletas têm laranja como cores corporativas, usam o mesmo logotipo e estão sediadas em Mattighofen. Quando você dirige para a cidade de Mattighofen, o primeiro prédio que você vê na rodovia 147 tem KTM estampado por toda parte, mas na verdade não faz parte do Pierer Mobility Group; é um armazém de bicicletas da KTM.

A cidade de Mattighofen fica a cerca de duas horas a leste de Munique, na Alemanha, e uma hora ao norte de Salzburgo, que é a “cidade grande” mais próxima. Mattighofen parece uma pequena cidade universitária. Todos se conhecem e estão todos lá pelo mesmo motivo. Há cerca de 6700 pessoas vivendo em Mattighofen e, de acordo com especialistas locais, cerca de 5000 dessas pessoas trabalham nos escritórios da KTM em Mattighofen; no entanto, muitos deles vivem fora de Mattighofen e viajam diariamente.

Quando o MXA a equipe de demolição chegou à cidade, o primeiro lugar que fomos foi ao impressionante KTM Motohall. Lá ficamos sabendo que as primeiras motocicletas KTM foram produzidas em 1953. Naquela época, a fábrica só conseguia produzir três motos por dia. Hoje, a capacidade máxima de Mattighofen é de 1200 motos por dia, com uma produção anual de 268,000 de uma produção anual total de 375,000 motocicletas KTM, Husqvarna e GasGas. O KTM Motohall nos deu uma aula de história que foi o trampolim perfeito para nossa estadia de uma semana. Manfred “Mandy” Edlinger, chefe de desenvolvimento de motocross, foi nosso principal guia turístico da semana. Mandy nos deu acesso total à KTM, já que ele é um dos caras mais apaixonados e conhecedores de lá. Graças a Mandy, pudemos conhecer o Motohall, o edifício de P&D, o edifício Factory Racing, o edifício WP e os escritórios da KISKA. Para completar, Dennis, Josh Fout e eu pudemos passar um dia andando na pista local na sexta-feira. A cereja do bolo foi que Mandy providenciou para que eu corresse uma rodada do Campeonato Nacional Austríaco de 2023 no domingo.

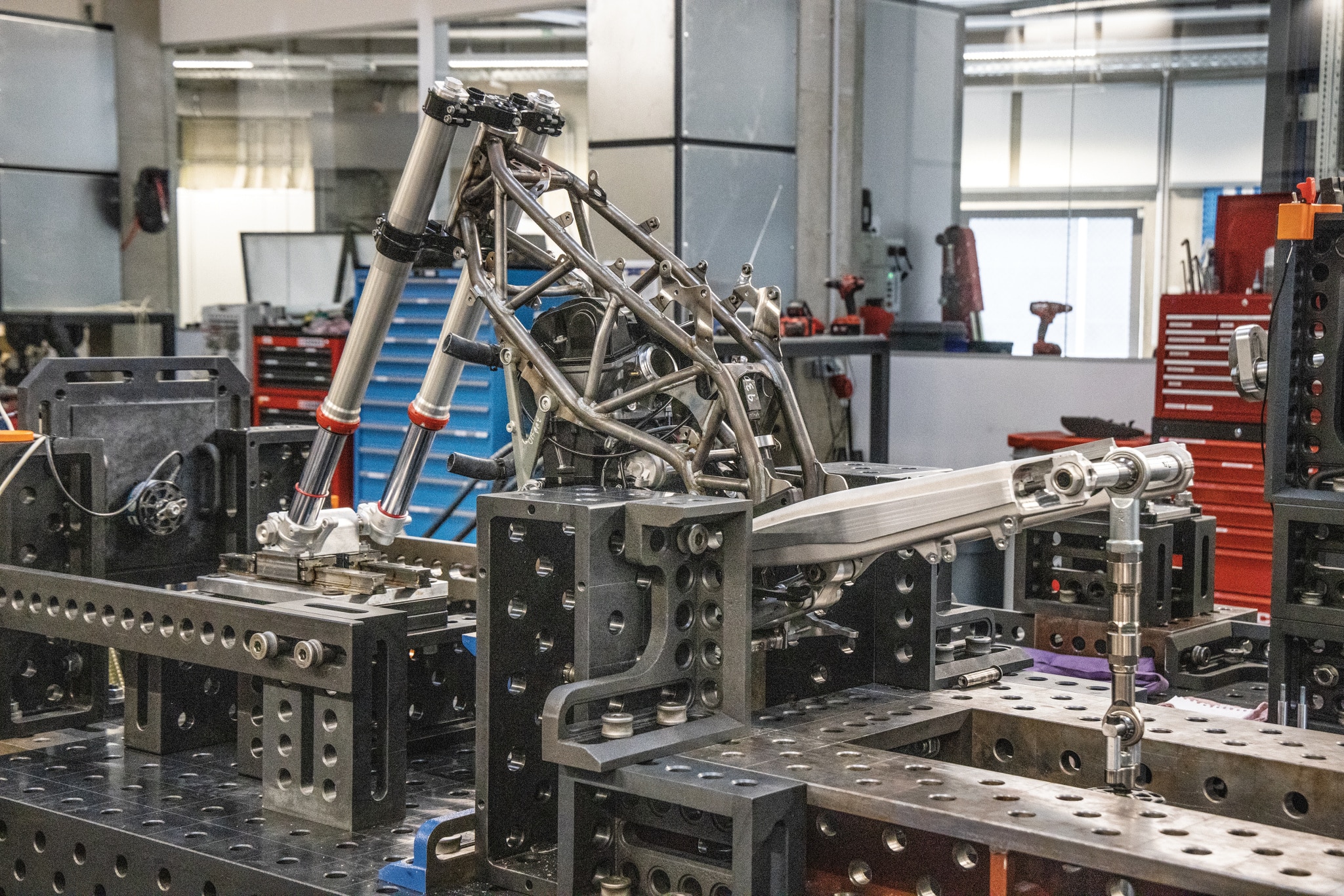

Fiquei surpreso ao saber que, até os modelos de 2016, os motores e quadros da KTM foram desenvolvidos em momentos diferentes. Você pode imaginar que foi contraproducente ter as duas equipes de P&D trabalhando em prazos diferentes. Uma decisão do conselho colocou todos na mesma página, fazendo com que cada novo ano de modelo começasse com o desenvolvimento do chassi e do motor ao mesmo tempo. Os modelos de 2016 foram as primeiras motos desenvolvidas com este processo, e foi aí que a KTM começou a vencer 450 corridas de Supercross com Ryan Dungey. Dennis Stapleton, Josh Fout, Trevor Nelson e eu somos todos geeks de motocicletas, então adoramos aprender todos os detalhes sobre como o motor influencia o chassi e vice-versa. Aos olhos da KTM, esta mudança foi a chave do seu sucesso. Antes disso, eles tentavam alcançar os japoneses. A partir daí, eles estavam na frente.

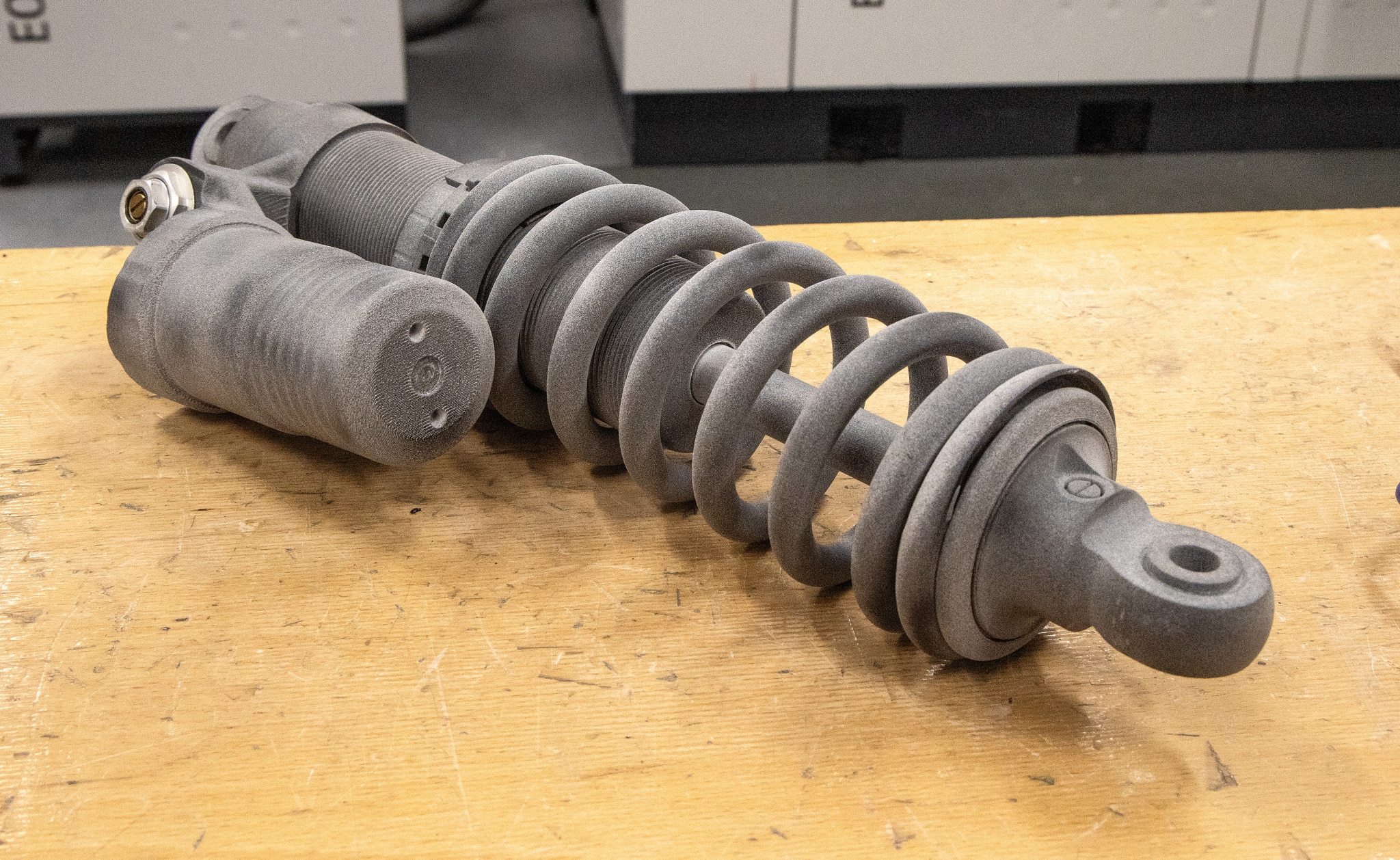

MXA está hiperfocado no motocross, por isso o desenvolvimento do programa MotoGP da KTM não aparece regularmente no nosso radar; no entanto, é evidente que as corridas de rua são muito importantes para o Pierer Mobility Group. Depois de ver as motos de Moto3 de perto, perguntei sobre a tecnologia compartilhada entre as corridas de estrada e o motocross. É claro que o conceito Quick Shift vem das corridas de rua, mas o que mais eles podem transferir? Na realidade a tecnologia utilizada para rua e terra batida é muito diferente, mas é nos processos e sistemas de desenvolvimento que a equipe off-road pode aprender com a equipe de rua e vice-versa. A equipa do MotoGP utiliza os rápidos avanços na impressão 3D para acelerar as peças para testes. Eles têm impressoras 3D para quase todos os materiais que você possa imaginar - plástico, titânio, aço, etc. Ao testar um tubo, eles podem facilmente trocar a câmara de ressonância do computador, imprimi-lo em 3D durante a noite, montá-lo como um quebra-cabeça, solde-o e vá para a pista no dia seguinte para testar. O mesmo se aplica aos tubos de aço cromado nas armações. A KTM começou a trabalhar em seus modelos 2023 em 2018, usando aço impresso em 3D nos primeiros protótipos.

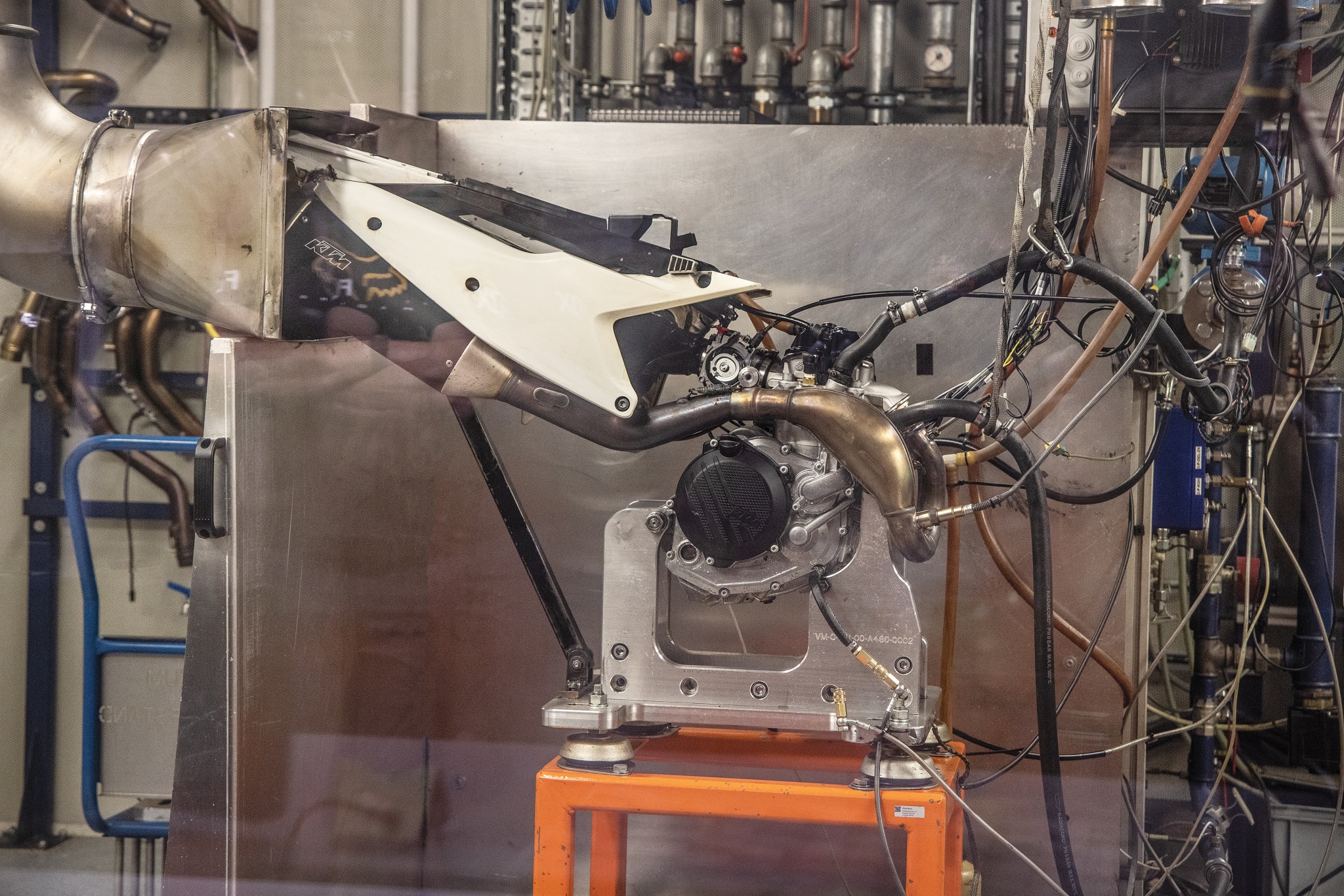

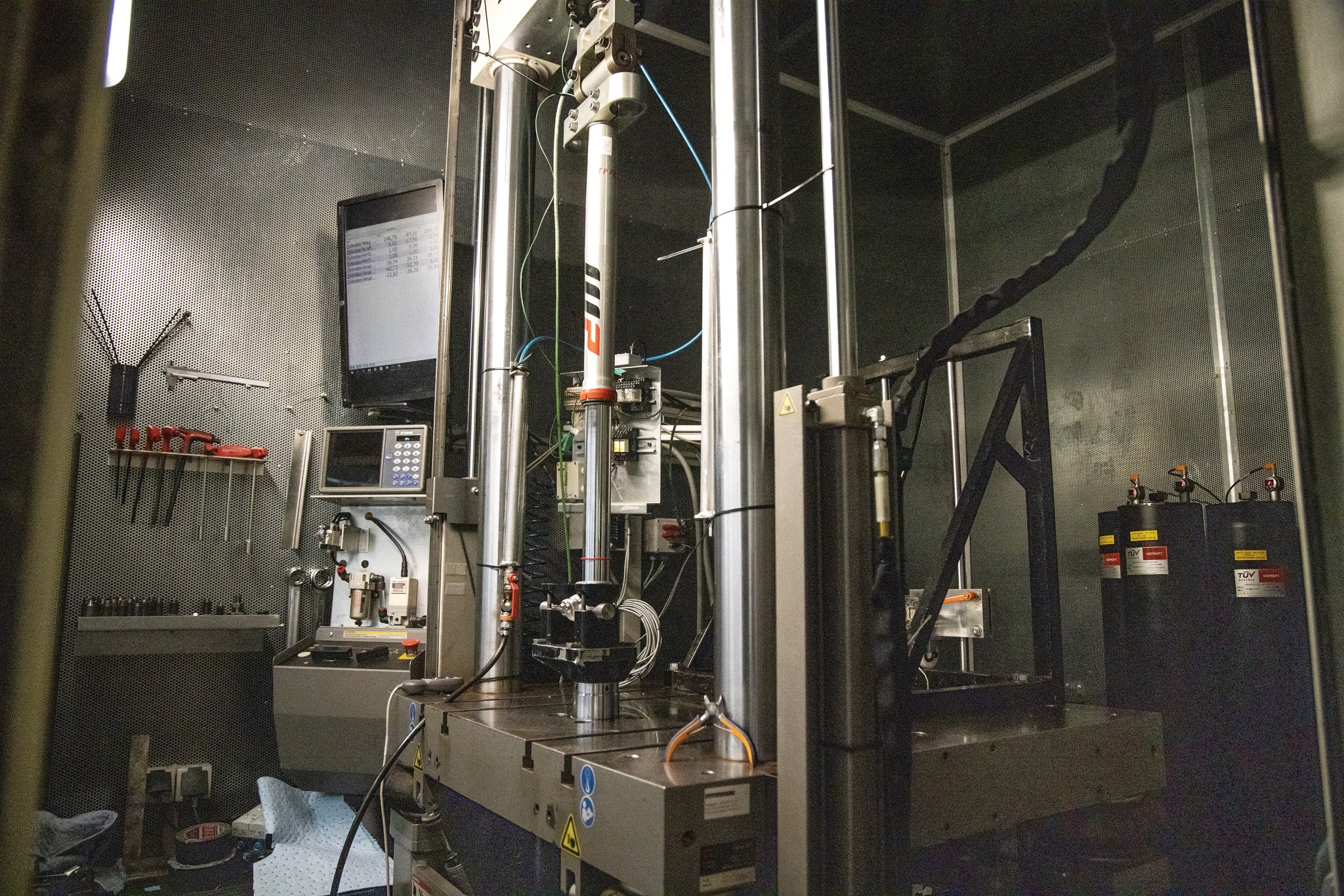

O tema comum do nosso passeio pelas instalações de pesquisa e desenvolvimento da KTM foi a “bancada de testes”. Vimos motores, chassis, garfos e amortecedores em “bancadas de testes”, todos usados para coletar dados para desenvolver novas bicicletas e realizar testes de durabilidade, garantindo que os produtos estejam prontos para o mundo real. A KTM tem uma equipe de P&D nos EUA e trabalha em estreita colaboração com a equipe de Mandy, mas Mandy e os pilotos de testes austríacos também viajam regularmente para testes, coletando dados e testando seus produtos em diferentes ambientes. Com sensores fixados em todas as motos, eles podem coletar dados de voltas em Glen Helen, na pista de testes da KTM Supercross em Murrieta e nas areias de Lommel, na Holanda. Com a ajuda de computadores, eles podem replicar cada solavanco, salto, sulco e lombada de Glen Helen para percorrer suas peças exatamente nas mesmas características, sem voar para a Califórnia. No desenvolvimento, cada nova peça passa por um processo de três etapas. Primeiro, ele precisa passar no teste de simulação. Em segundo lugar, existem testes de força máxima e durabilidade, e a terceira etapa do processo são testes de durabilidade no mundo real (na verdade, pedalando) nas condições mais adversas que podem encontrar, que geralmente é Lommel.

ADORAMOS SABER COMO O MOTOR INFLUENCIA O CHASSIS E VICE-VERSA. NOS OLHOS DA KTM, ESTA MUDANÇA FOI A CHAVE DO SEU SUCESSO. ANTES DISSO, ELES TENTARAM ALCANÇAR OS JAPONÊS; A partir de então, eles estavam à frente.

Eles também possuem uma bancada de testes para medir o centro de gravidade e a inércia de uma bicicleta. Eles prendem a bicicleta a uma máquina giroscópica que segura a bicicleta e a gira em todas as direções, medindo quanta força é necessária para iniciar o movimento. A máquina também mede a tendência de peso da frente para trás. No departamento de P&D de suspensão WP, que fica em um prédio completamente separado logo abaixo, um dinamômetro de garfo estava fazendo corridas de durabilidade com garfos pneumáticos WP XACT, replicando uma volta na pista de Glen Helen, onde um piloto profissional completou um treino completo sessão de corrida com sensores em sua bicicleta para coletar os dados. Poderíamos ficar ao lado da bancada de testes de garfos na Áustria e observar os garfos subindo e descendo em cada ondulação na descida do Monte Santa Helena, no Triple Step-Up e na primeira curva de Talladega. Na sala ao lado, vimos um teste em que uma máquina pegou e soltou um conjunto de garfos, braçadeiras triplas e roda dianteira de 5 metro de altura no chão, em um loop ininterrupto, 50,000 vezes por teste. Outra “bancada de testes” fez com que a dianteira batesse 600,000 vezes no meio-fio para testar a durabilidade da parte interna do garfo.

No departamento de motores, há um engenheiro-chefe dedicado para cada cilindrada, com dois mecânicos trabalhando em seus motores específicos. Eles cuidam de tudo, desde o conceito até os protótipos de pré-produção, e ajudam o departamento de atendimento ao cliente sempre que há um problema que eles não conseguem resolver sozinhos. Os mecânicos montam motores para testes e fazem verificações de qualidade na primeira execução de cada novo motor de produção, certificando-se de que todas as tolerâncias estejam dentro das especificações. Florian Bretterebner é o chefe de motores off-road e explicou que eles começam com caixas de motor fresadas ou mesmo impressas em 3D ao desenvolver um novo motor. Então, uma vez aumentado o número de motores, eles usam principalmente peças fundidas em areia, com o cilindro ainda sendo impresso em 3D. A última etapa do desenvolvimento são os motores de pré-produção feitos de fundição de alta pressão, 99% dos quais devem ser fabricados com ferramentas de estoque.

Já vi muitos dinamômetros na minha época, mas sempre fiquei surpreso com os “dinamômetros de motor”, onde eles dinamizam o motor sozinho, sem chassi. A KTM possui células de bancada de testes de 25 motores, cada uma em uma sala dedicada a testar aquele modelo específico de motor. Lá eles têm o motor com caixa de ar, tubo de escapamento e silenciador acoplados a ele, com líquido refrigerante e combustível fluindo para o motor, muitos sensores acoplados à ECU e ao motor, e uma grande saída de exaustão para a fumaça. Nos dinamômetros de motor, os motores funcionarão automaticamente por meio de programação de computador por até 15 horas seguidas para testes de durabilidade. Claro, eles têm cinco dinamômetros rolantes, exatamente como aquele que MXA usa, mas o dinamômetro mais legal de todos está oculto. É chamado de “bancada de testes acústicos” e a sala em que se encontra parece pertencer a uma simulação do espaço sideral da NASA. A sala é montada sobre molas gigantes para abafar quaisquer vibrações externas. Se você já esteve em um estúdio de gravação com espuma em todas as paredes para amortecer ruídos e ecos, você entenderá esta sala; entretanto, em vez de uma bateria e uma guitarra elétrica, esta sala tem um dinamômetro no centro. Neste espaço, eles podem realizar verdadeiros testes de som sem informações do mundo exterior. Eles também podem simular testes de passagem para bicicletas de rua com microfones montados na parede, simulando a passagem da bicicleta na velocidade desejada. O dinamômetro pode ser reposicionado dentro da sala para diferentes testes. Eles também podem girar as rodas com o dinamômetro para testar o quão alto é o barulho do freio. É uma experiência única estar ali, porque sem ninguém falar, o silêncio é total. Quando alguém fala, não há absolutamente nenhum eco.

Faltando no departamento de motores estavam as minibikes elétricas. É óbvio que os Pee-Wees elétricos estão se tornando mais populares, e Stefan Pierer falou publicamente sobre a invasão das bicicletas elétricas no mundo do motocross. Ele compartilhou que o Pierer Mobility Group pressionará para fabricar mais minibikes elétricas (como 65 e 85) no futuro, mas ele não prevê que motos elétricas de motocross de tamanho real sejam produzidas na KTM. A unidade de desenvolvimento de minibikes elétricas está agora sediada em Salzburgo, perto do KISKA Design Studio.

Falando em KISKA, você provavelmente já ouviu esse nome antes, provavelmente nas páginas de MXA quando reclamamos de erros de carroceria, como tampas da caixa de ar fechadas, a tampa do amortecedor nos novos Husqvarnas ou o fato de que não é possível trocar o painel lateral sem remover o para-lama traseiro nos modelos 2023 e 2024. No entanto, aprendemos muito sobre a KISKA durante a nossa visita ao seu escritório em Salzburgo e apreciamos muito mais os seus esforços agora. KISKA é o parceiro oficial de design estratégico da KTM. Eles lidam com todo o escopo de 360 graus de cada ponto de contato que o Pierer Mobility Group tem com seus clientes e o público. Gerald Kiska fundou a empresa de design em 1991 com encadernação para botas de esqui. Desde então, cresceu para quatro escritórios diferentes, com um total de 270 funcionários de 35 países diferentes. KISKA trabalhou com Mercedes, Adidas, Kastle, Opel, Zeiss Optics, Kettler e Bosch, e eles têm cerca de 70 clientes ativos; no entanto, devido ao relacionamento próximo de Gerald com Stefan Pierer, a maioria das operações da KISKA está focada no Pierer Mobility Group.

A KTM tem seus próprios objetivos de design sobre o desempenho das novas motos e elabora um plano de como chegar lá com protótipos e testes. KISKA é responsável pela aparência da moto. Eles criam o design dos plásticos e colaboram com a KTM para que funcione. Conversando com os designers, eles explicaram que seus designs exóticos são muito mais fáceis de implementar em bicicletas de rua, porque a ergonomia não é tão importante. Os ciclistas de rua não seguram a bicicleta com tanta força quanto os pilotos de motocross na pista. Enquanto estávamos lá, eles trabalharam em futuros protótipos para modelos 2027, começando com um conceito que eles sabem estar muito à frente de seu tempo, porque entendem que devem mirar nas estrelas no primeiro projeto se quiserem pousar no lua com o produto final. Criticamos alguns dos designs de carrocerias da KISKA para KTM, Husqvarna e GasGas, mas não há dúvida de que eles têm sido líderes de mercado em design de motocross, e os japoneses seguiram seus passos em design de plástico.

A KTM TEM CINCO DYNOS ROLANTES, ASSIM COMO AQUELE QUE MXA USA, MAS O O DYNO MAIS LEGAL DE TODOS ESTÁ ESCONDIDO. É CHAMADO DE “BANCO DE TESTE ACÚSTICO”. A sala em que está parece pertencer a uma simulação de espaço exterior da NASA.

Ao trabalhar em novos plásticos, a KISKA prefere usar modelagem em argila em vez de impressão 3D, porque é ainda mais rápido para fazer alterações. Além disso, com os modelos de argila, eles podem fazer com que os ciclistas se sentem na bicicleta e arranhem-na com as botas e joelheiras para ver os pontos de fricção e suavizá-los. Eles podem até imprimir gráficos na argila para testar designs. Quando ficam satisfeitos, eles escaneiam o conceito de argila, imprimem os plásticos em 3D e os levam direto para a pista. Para os pilotos de rally de fábrica, eles até personalizam os plásticos e os tanques de combustível de acordo com seu tamanho e estilo de pilotagem. A melhor parte de visitar a KISKA foi aprender que os designers realmente andam e correm. Maxime Lefebvre é um dos principais designers de motos off-road e é um apaixonado por motos cujos primeiros designs foram produzidos em 2023. Ele corre sozinho e regularmente ajuda Mandy e a equipe de P&D da KTM a desenvolver seu protótipo e motos de pré-produção . Além dos plásticos, a KISKA também ajuda a desenvolver pedais, tampas de embreagem, interruptores start/stop, assentos, clickers de suspensão e muito mais. Fora da bicicleta, eles são responsáveis pelo programa de marketing, criação de anúncios, design de sites e comunicados de imprensa.

A equipe de corrida de fábrica da KTM também está sediada em Mattighofen, mas fiquei um pouco surpreso ao saber que as equipes MXGP de fábrica da Husqvarna e GasGas não têm uma oficina de corrida lá. Claro que faz sentido, porque embora sejam equipas de fábrica, são geridas de forma privada. A equipe Nestaan Husqvarna MXGP está sediada em Lommel, e a equipe de fábrica da De Carli Red Bull GasGas é italiana, mas também está sediada em Lommel. A KTM também tem uma oficina para seus mecânicos de treino e pilotos trabalharem em Lommel, mas a principal oficina de corrida ainda fica na Áustria. Não conseguimos tirar tantas fotos dentro do prédio de corridas da fábrica, mas foi divertido ver de perto as “motos de trabalho” do MXGP. A FIM não tem a mesma regra de produção que temos nas corridas da AMA. Jeffery Herlings pode correr com uma estrutura de aço cromado que foi feita sob medida para ele. Conversando com a equipe de P&D da KTM, eles na verdade preferem a regra de produção da AMA porque cria uma relação mais próxima entre P&D e corridas de fábrica. Com as equipes MXGP, as motos podem ser totalmente diferentes das originais, com cada piloto tendo a capacidade de personalizar completamente sua moto.

A Factory Racing tem seu próprio departamento de motores e seus mecânicos constroem cerca de 700 motores por ano. Assim como a P&D, eles também possuem construtores de motores dedicados para cada cilindrada do motor. Uma descoberta aleatória, mas interessante, foi uma máquina de venda automática com suprimentos de uso diário, como luvas de borracha, fita adesiva, cola, lubrificante, Loctite, trapos e absorventes Scotch-Brite. É claro que os mecânicos não pagam para obter os suprimentos, mas a máquina controla o estoque para garantir que nunca fiquem sem suprimentos essenciais. Muito legal, certo?

eu sei MXAOs futuros artigos da KTM / Husqvarna / GasGas serão melhores por causa das coisas que aprendemos durante nossos sete dias em Mattighofen. Conhecer a fábrica de perto e pessoalmente foi incrível, mas nosso passeio não terminou aí. Fomos com a equipe de P&D da KTM para um dia de treinos na pista do X Bowl Arena na sexta-feira e nos juntamos a eles para um fim de semana de corrida completo no Austrian 450 National em Mehrnbach, que foi a conclusão natural de nosso tempo na Áustria .

Quase todos os funcionários importantes que conhecemos na fábrica da KTM também passamos algum tempo na corrida. Eles próprios estavam competindo ou trabalhando no evento. Posso dizer com certeza que encontrei a chave para o sucesso da KTM enquanto corria no Mehrnbach National. É porque a KTM é dirigida por funcionários apaixonados que correm sozinhos. E, com base no número de engenheiros que vimos correndo com seus filhos, não parece que eles vão parar tão cedo.

Comentários estão fechados.