SIETE DÍAS EN MATTIGHOFEN CON EL MXA WRECKING CREW

POR JOSH MOSIMAN

Los miembros de la MXA Los equipos de demolición han visto la sede de KTM en Austria en diferentes etapas de su crecimiento. Jody Weisel visitó la fábrica de Mattighofen en 1982. Daryl Ecklund fue en 2014 y ahora tuve la oportunidad de ir en 2023. Sin embargo, creo que tuve la mejor gira de todas porque traje a toda la banda conmigo. MXA Los pilotos de prueba Dennis Stapleton y Josh Fout, así como nuestro editor digital, Trevor Nelson, se unieron a mí en el viaje de mi vida.

PUEDO DECIR VERDADERAMENTE QUE ENCONTRÉ LA CLAVE DEL ÉXITO DE KTM MIENTRAS CORRIÍA EN EL MEHRNBACH NATIONAL. ES PORQUE KTM ES

DIRIGIDO POR EMPLEADOS APASIONADOS QUE CORREN A SÍ MISMOS.

Mucho ha cambiado desde que Jody visitó Mattighofen en 1982. En ese momento, KTM era un conglomerado que incluía motocicletas, bicicletas, radiadores y herramientas metálicas, pero la crisis financiera de finales de los años 1980 dejó a KTM en una deuda grave. La empresa pasó por varios cambios de propiedad y finalmente cayó en manos de un consorcio de bancos acreedores en 1991. Con la inminente quiebra, los bancos dividieron KTM en cuatro empresas diferentes y las vendieron por separado. Las cuatro nuevas empresas fueron KTM Sportmotorcycle GmbH (motocicletas), KTM Fahrrad GmbH (bicicletas), KTM Kühler GmbH (radiadores) y KTM Werkzeugbau GmbH (fabricación de herramientas). En 1992, Cross Holdings de Stefan Pierer compró la división de motocicletas KTM para salvarla y poco después se hizo cargo de la división de herramientas (la empresa de herramientas era necesaria para producir motores de motocicletas).

Cuando Daryl fue a visitar Mattighofen hace siete años, acababan de comprar Husqvarna y estaban creciendo agresivamente. Desde la visita de Daryl, la fábrica se ha ampliado. Se añadió el Museo Motohall. El número de empleados se disparó. Pierer Mobility Group absorbió GasGas en sus líneas de producción y la empresa se expandió al mercado de bicicletas eléctricas de montaña, así como con bicicletas eléctricas Husqvarna y GasGas. La única razón por la que Stefan Pierer no vende bicicletas eléctricas KTM es porque, cuando compró KTM para salvarlas de la quiebra, el segmento de bicicletas KTM fue comprado por la familia Urkauf, que todavía posee los derechos de las bicicletas KTM en la actualidad. Parte de la confusión sobre qué empresa es propiedad de quién se debe a que las empresas de motocicletas y bicicletas tienen el naranja como color corporativo, utilizan el mismo logotipo y tienen su sede en Mattighofen. Cuando conduces hacia la ciudad de Mattighofen, el primer edificio que ves en la autopista 147 tiene KTM pegado por todas partes, pero en realidad no forma parte del Pierer Mobility Group; Es un almacén de bicicletas KTM.

La ciudad de Mattighofen está a unas dos horas al este de Munich, Alemania, y a una hora al norte de Salzburgo, que es la “gran ciudad” más cercana. Mattighofen parece una pequeña ciudad universitaria. Todos se conocen y todos están ahí por la misma razón. En Mattighofen viven aproximadamente 6700 personas y, según los expertos locales, aproximadamente 5000 de ellas trabajan en las oficinas de KTM en Mattighofen; sin embargo, muchos de ellos viven fuera de Mattighofen y viajan diariamente.

Cuando el MXA Cuando el equipo de demolición llegó a la ciudad, el primer lugar al que fuimos fue al impresionante KTM Motohall. Allí supimos que las primeras motocicletas KTM se produjeron en 1953. En aquel entonces, la fábrica sólo podía producir tres motos al día. Hoy en día, la capacidad máxima de Mattighofen es de 1200 motos al día con una producción anual de 268,000 de una producción anual total de 375,000 motocicletas KTM, Husqvarna y GasGas. El KTM Motohall nos dio una lección de historia que fue el trampolín perfecto para nuestra estancia de una semana. Manfred “Mandy” Edlinger, director de desarrollo de motocross, fue nuestro principal guía turístico de la semana. Mandy nos dio un pase de acceso total a KTM, ya que es uno de los tipos más apasionados y conocedores del lugar. Gracias a Mandy, pudimos experimentar el Motohall, el edificio de I+D, el edificio Factory Racing, el edificio WP y las oficinas de KISKA. Para colmo, Dennis, Josh Fout y yo pudimos pasar un día montando en su pista local el viernes. La guinda del pastel fue que Mandy me organizó una carrera del Campeonato Nacional de Austria 2023 el domingo.

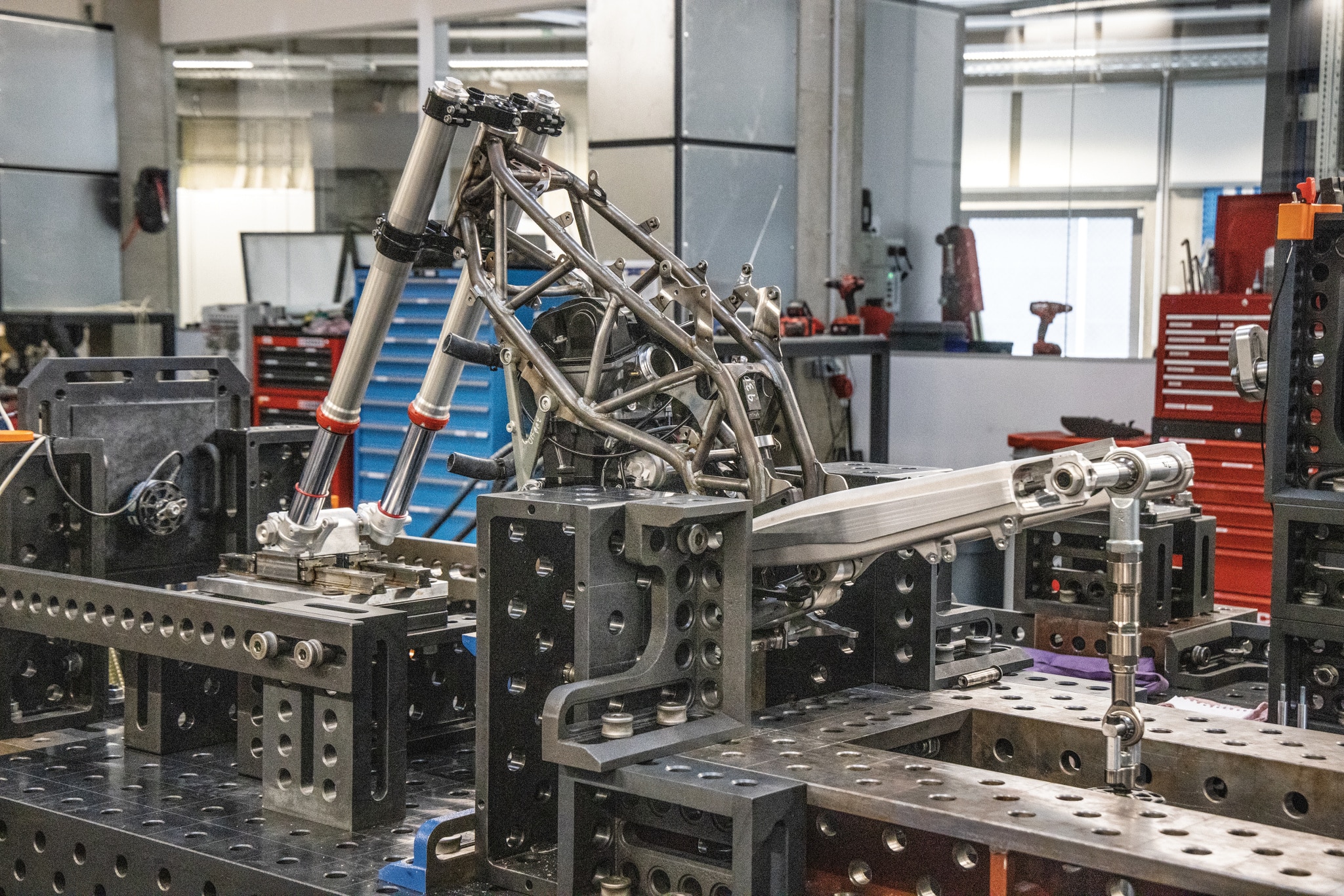

Me sorprendió saber que, hasta los modelos 2016, los motores y chasis de KTM se desarrollaron en diferentes momentos. Puedes imaginar que fue contraproducente tener a los dos equipos de I+D trabajando en cronogramas diferentes. Una decisión de la junta directiva puso a todos en sintonía, haciendo que cada nuevo año de modelo comenzara desarrollando el chasis y el motor al mismo tiempo. Los modelos de 2016 fueron las primeras motos desarrolladas con este proceso, y fue entonces cuando KTM comenzó a ganar 450 carreras de Supercross con Ryan Dungey. Dennis Stapleton, Josh Fout, Trevor Nelson y yo somos fanáticos de las motocicletas, por lo que nos encantó aprender todos los detalles sobre cómo el motor influye en el chasis y viceversa. A los ojos de KTM, este cambio fue la clave de su éxito. Antes de eso, intentaban alcanzar a los japoneses. A partir de ahí estuvieron por delante.

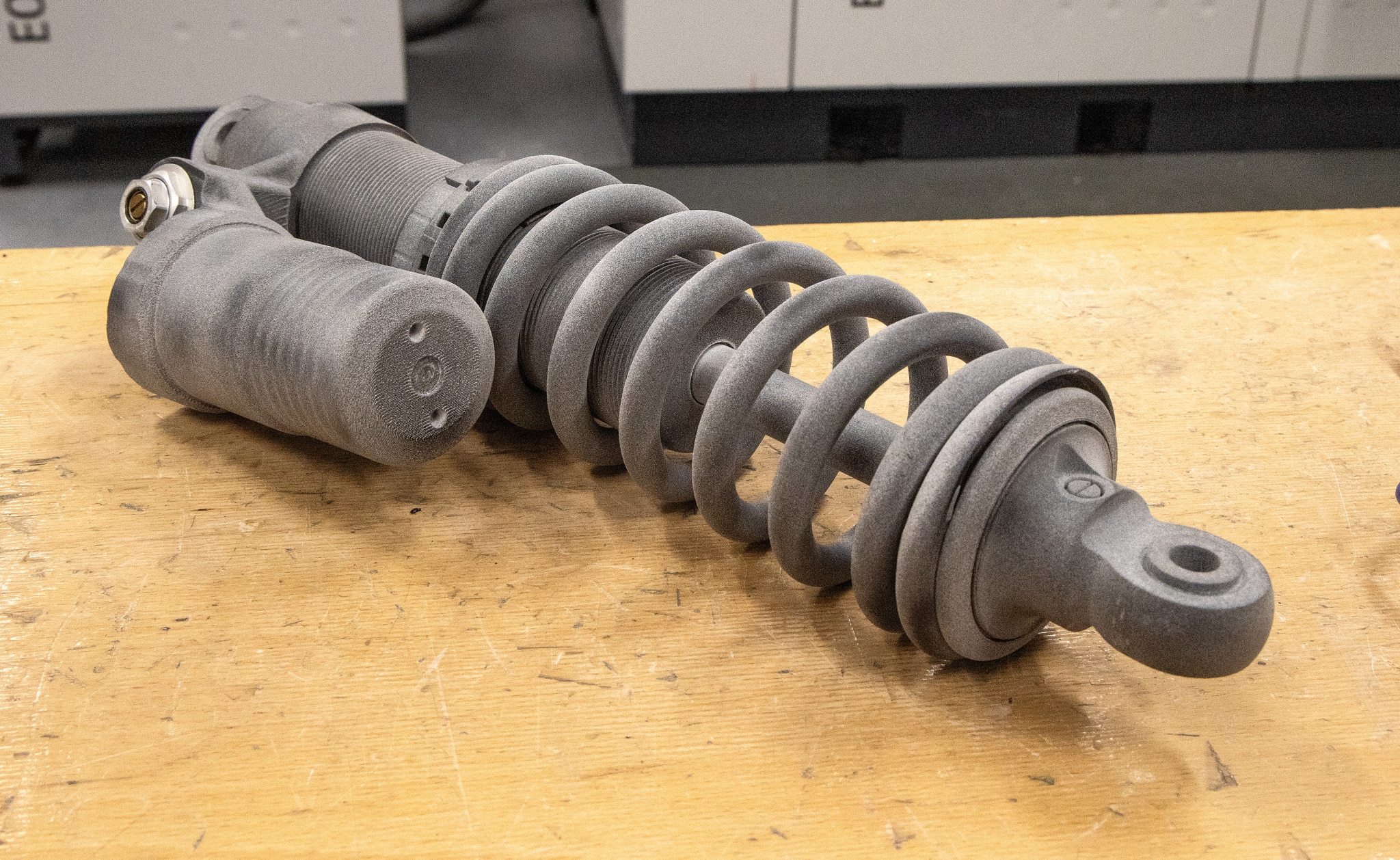

MXA está muy centrado en el motocross, por lo que el desarrollo del programa MotoGP de KTM no aparece regularmente en nuestro radar; sin embargo, es evidente que las carreras en carretera son muy importantes para Pierer Mobility Group. Después de ver de cerca las motos Moto3, pregunté sobre la tecnología compartida entre las carreras de carretera y el motocross. Por supuesto, el concepto Quick Shift proviene de las carreras en carretera, pero ¿qué más pueden transferir? En realidad, la tecnología utilizada para carretera y tierra es muy diferente, pero es en los procesos y sistemas de desarrollo donde el equipo todoterreno puede aprender del equipo de calle y viceversa. El equipo de MotoGP utiliza los rápidos avances en la impresión 3D para acelerar las piezas para las pruebas. Tienen impresoras 3D para casi todos los materiales que se puedan imaginar: plástico, titanio, acero, etc. Al probar una tubería, pueden cambiar fácilmente la cámara de resonancia en la computadora, imprimirla en 3D durante la noche, armarla como un rompecabezas, soldarlo y salir a la pista al día siguiente para realizar pruebas. Lo mismo se aplica a los tubos de acero al cromo-molibdeno en los marcos. KTM comenzó a trabajar en sus modelos 2023 en 2018, utilizando acero impreso en 3D en los primeros prototipos.

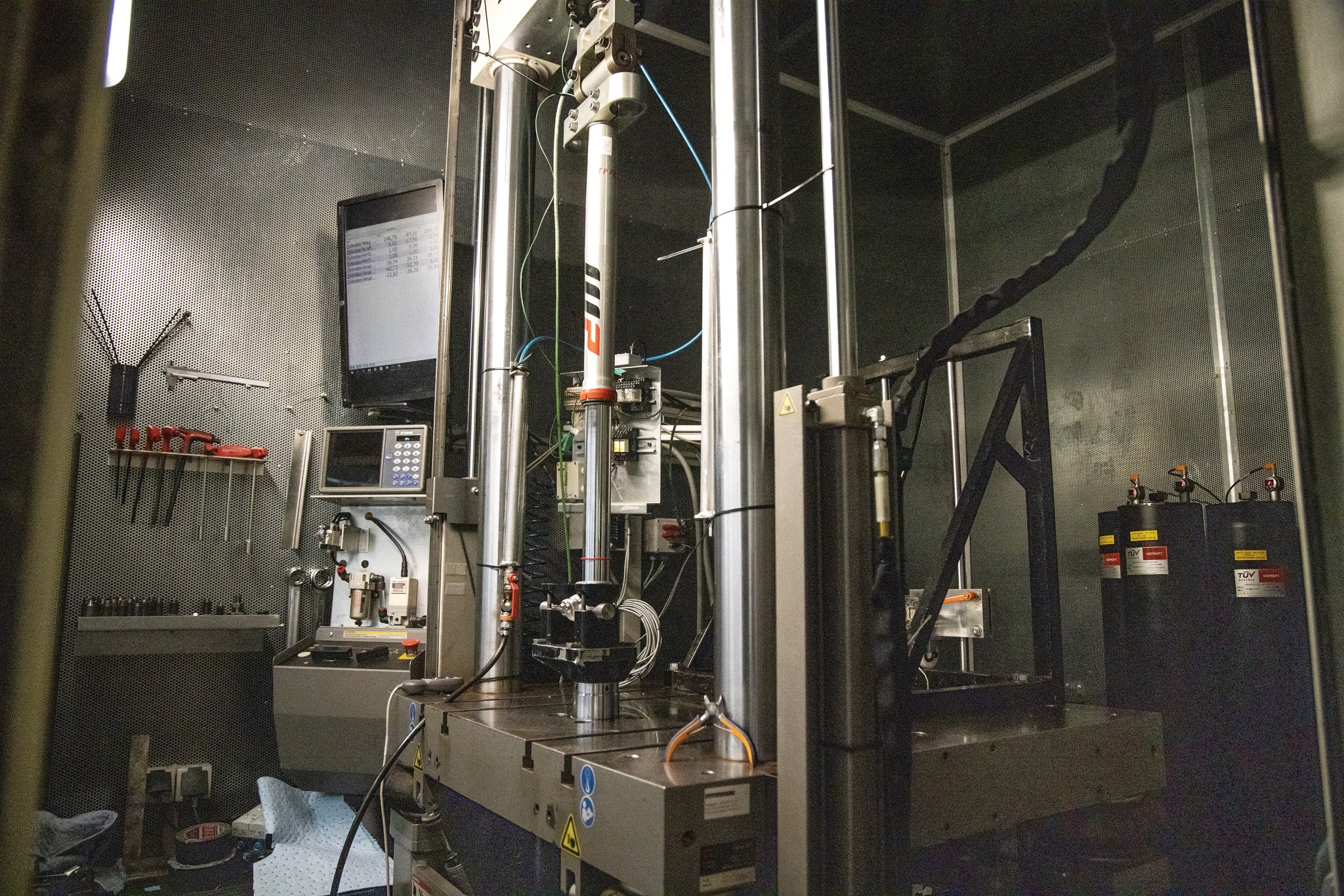

El tema común de nuestro recorrido por las instalaciones de I+D de KTM fue el "banco de pruebas". Vimos motores, chasis, horquillas y amortiguadores en "bancos de pruebas", todos utilizados para recopilar datos para desarrollar nuevas bicicletas y realizar pruebas de durabilidad, asegurando que los productos estén listos para el mundo real. KTM tiene un equipo de I+D en EE. UU. y trabaja en estrecha colaboración con el equipo de Mandy, pero Mandy y los pilotos de pruebas austriacos también viajan regularmente para realizar pruebas, recopilar datos y probar sus productos en diferentes entornos. Con sensores instalados en todas sus bicicletas, pueden recopilar datos de las vueltas en Glen Helen, la pista de pruebas de KTM Supercross en Murrieta y en la arena de Lommel en Holanda. Con la ayuda de computadoras, pueden replicar cada bache, salto, surco y joroba de Glen Helen para recorrer sus piezas exactamente en las mismas características sin volar a California. En desarrollo, cada pieza nueva debe pasar un proceso de tres pasos. En primer lugar, tiene que pasar la prueba de simulación. En segundo lugar, están las pruebas de fuerza máxima y durabilidad, y la tercera etapa del proceso son las pruebas de durabilidad en el mundo real (en realidad, conduciendo) en las condiciones más duras que puedan encontrar, que a menudo son Lommel.

NOS ENCANTÓ APRENDER CÓMO INFLUYE EL MOTOR EN EL CHASIS Y VICEVERSA. A LOS OJOS DE KTM, ESTE CAMBIO FUE LA CLAVE DE SU ÉXITO. ANTES DE ESO, INTENTABAN ALCANZAR A LOS JAPONESES; A PARTIR DE ENTONCES, ESTABAN ADELANTE.

También cuentan con un banco de pruebas para medir el centro de gravedad y la inercia de una bicicleta. Atan la bicicleta a una máquina giroscópica que la sostiene y la gira en todas direcciones, midiendo cuánta fuerza se necesita para iniciar el movimiento. La máquina también mide la desviación del peso de adelante hacia atrás. En el departamento de I+D de suspensiones de WP, que se encuentra en un edificio completamente separado justo al final de la calle, un banco de pruebas de horquilla estaba realizando pruebas de durabilidad con horquillas neumáticas WP XACT, replicando una vuelta de la pista de Glen Helen donde un ciclista profesional completó una práctica completa. sesión en una carrera con sensores en su bicicleta para recoger los datos. Podríamos pararnos junto al banco de pruebas de horquillas en Austria y ver cómo las horquillas suben y bajan sobre cada onda en la bajada del Monte Saint Helen, el Triple Step-Up y la primera curva de Talladega. En la sala contigua, vimos una prueba en la que una máquina recogió y dejó caer un juego de horquillas, abrazaderas triples y rueda delantera desde 5 pies de altura al suelo en un bucle sin parar 50,000 veces por prueba. En otro “banco de pruebas”, la parte delantera golpeó un bordillo 600,000 veces para probar la durabilidad de las partes internas de la horquilla.

En el departamento de motores, hay un ingeniero jefe dedicado a cada cilindrada, con dos mecánicos trabajando en sus motores específicos. Se encargan de todo, desde el concepto hasta los prototipos de preproducción, y ayudan al departamento de atención al cliente cada vez que hay un problema que no pueden resolver por sí mismos. Los mecánicos ensamblan motores para realizar pruebas y realizan controles de calidad en la primera ejecución de cada nuevo motor de producción, asegurándose de que todas las tolerancias cumplan con las especificaciones. Florian Bretterebner, director de motores todoterreno, explicó que cuando se desarrolla un nuevo motor se empieza con carcasas de motor fresadas o incluso impresas en 3D. Luego, una vez que aumentan la cantidad de motores, utilizan principalmente piezas fundidas en arena y el cilindro aún se imprime en 3D. El último paso en el desarrollo son los motores de preproducción fabricados con fundición a alta presión, el 99 por ciento de los cuales deben fabricarse con herramientas originales.

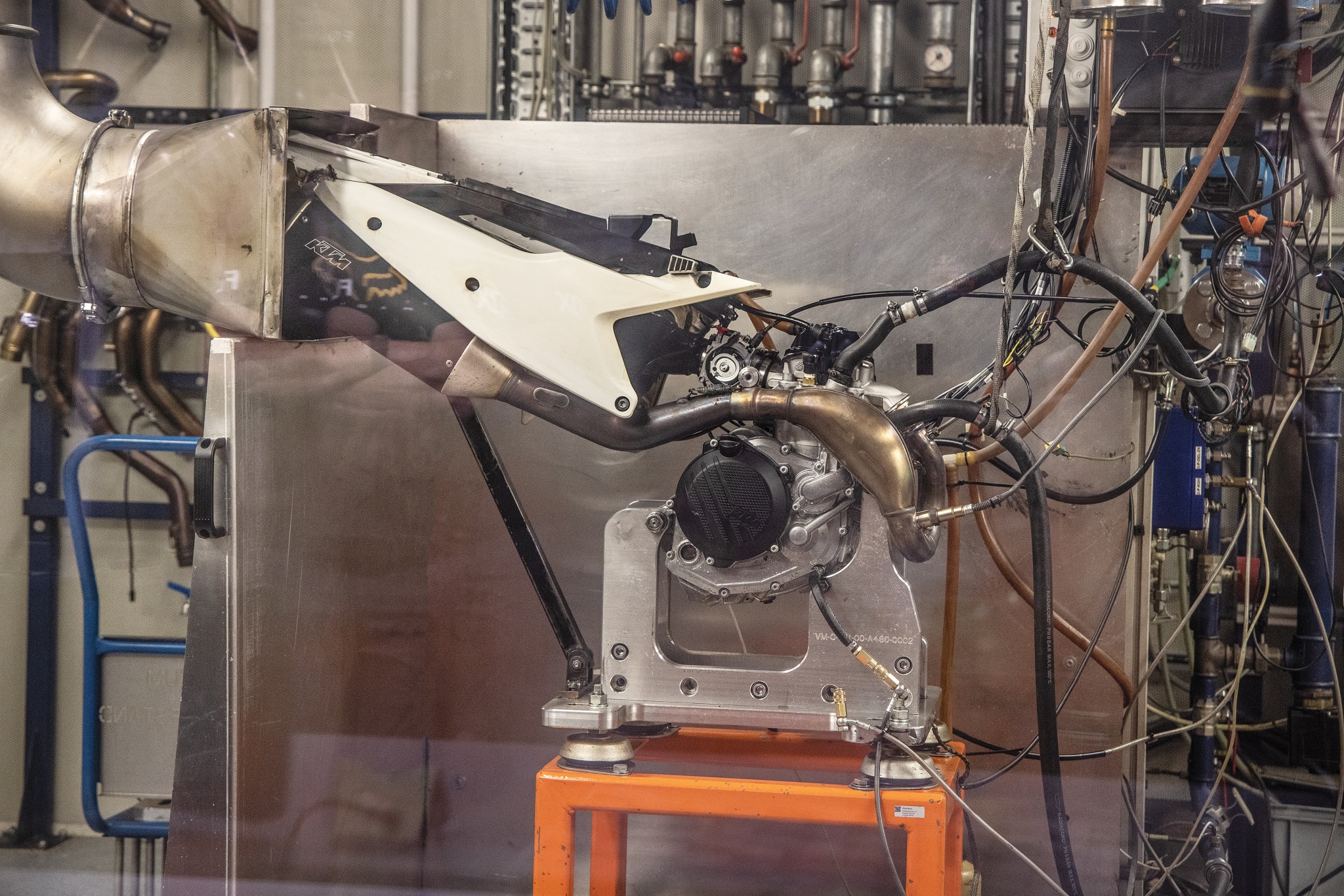

He visto muchos dinamómetros en mi época, pero siempre me han sorprendido los “dinamizadores de motor”, en los que analizan el motor por sí solo sin chasis. KTM tiene 25 celdas de banco de pruebas de motores, cada una en una sala dedicada a probar ese modelo específico de motor. Allí tienen el motor con la caja de aire, el tubo de escape y el silenciador adjuntos, con refrigerante y combustible fluyendo hacia el motor, muchos sensores conectados a la ECU y al motor, y un gran respiradero de escape para los humos. En los dinamómetros del motor, los motores funcionarán automáticamente mediante programación de computadora durante hasta 15 horas seguidas para realizar pruebas de durabilidad. Por supuesto, tienen cinco dinamómetros rodantes, como el que MXA usos, pero el banco de pruebas más genial de todos está oculto. Se llama "banco de pruebas acústicas" y la sala en la que se encuentra parece pertenecer a una simulación del espacio exterior de la NASA. La habitación está montada sobre resortes gigantes para amortiguar cualquier vibración exterior. Si alguna vez has estado en un estudio de grabación con espuma por todas las paredes para amortiguar el ruido y los ecos, entenderás esta sala; sin embargo, en lugar de una batería y una guitarra eléctrica, esta sala tiene un banco de pruebas en el centro. En este espacio, pueden realizar pruebas de sonido reales sin aportaciones del mundo exterior. También pueden simular pruebas de paso de bicicletas de calle con micrófonos montados en la pared que simulan el paso de la bicicleta a la velocidad deseada. El banco de pruebas se puede reposicionar dentro de la sala para realizar diferentes pruebas. También pueden hacer girar las ruedas con el banco de pruebas para comprobar qué tan fuerte es el chirrido de los frenos. Es una experiencia única estar allí, porque sin que nadie hable, hay un silencio total. Cuando alguien habla, no hay absolutamente ningún eco.

En el departamento de motores faltaban las minimotos eléctricas. Es evidente que las Pee-Wees eléctricas son cada vez más populares y Stefan Pierer ha hablado públicamente de la invasión de las bicicletas eléctricas en el mundo del motocross. Ha compartido que Pierer Mobility Group presionará para fabricar más minimotos eléctricas (como una 65 y una 85) en el futuro, pero no prevé que KTM produzca motos de motocross eléctricas de tamaño completo. La unidad de desarrollo de minimotos eléctricas tiene ahora su sede en Salzburgo, cerca del estudio de diseño KISKA.

Hablando de KISKA, probablemente hayas escuchado este nombre antes, muy probablemente en las páginas de MXA cuando nos quejamos de errores en la carrocería, como tapas de la caja de aire cerradas, la tapa del amortiguador en las nuevas Husqvarnas o el hecho de que no se puede cambiar un panel de números lateral sin quitar el guardabarros trasero en los modelos 2023 y 2024. Sin embargo, aprendimos mucho sobre KISKA durante nuestro recorrido por su oficina en Salzburgo y ahora apreciamos mucho más sus esfuerzos. KISKA es el socio oficial de diseño estratégico de KTM. Manejan el alcance completo de 360 grados de cada punto de contacto que Pierer Mobility Group tiene con sus clientes y el público. Gerald Kiska fundó la empresa de diseño en 1991 con una fijación para botas de esquí. Desde entonces, ha crecido hasta contar con cuatro oficinas diferentes con un total de 270 empleados de 35 países diferentes. KISKA ha trabajado con Mercedes, Adidas, Kastle, Opel, Zeiss Optics, Kettler y Bosch, y tienen aproximadamente 70 clientes activos; sin embargo, debido a la estrecha relación de Gerald con Stefan Pierer, la mayoría de las operaciones de KISKA se centran en Pierer Mobility Group.

KTM tiene sus propios objetivos de diseño sobre el rendimiento de las nuevas bicicletas y elaboran un plan sobre cómo llegar allí con prototipos y pruebas. KISKA está a cargo del aspecto de la bicicleta. Ellos idean el diseño de los plásticos y colaboran con KTM para que funcione. Hablando con los diseñadores, explicaron que sus diseños exóticos son mucho más fáciles de implementar en bicicletas de calle, porque la ergonomía no es tan importante. Los ciclistas de calle no se agarran a la bicicleta con tanta fuerza como lo hacen los corredores de motocross en una pista. Mientras estábamos allí, estaban trabajando en futuros prototipos para los modelos 2027, comenzando con un concepto que saben que está muy adelantado a su tiempo, porque entienden que deben apuntar a las estrellas en el primer diseño si quieren aterrizar en el luna con el producto final. Somos críticos con algunos de los diseños de carrocería de KISKA para KTM, Husqvarna y GasGas, pero no hay duda de que han sido líderes del mercado en diseño en motocross, y los japoneses han seguido sus pasos en el diseño en plástico.

KTM TIENE CINCO DYNOS RODANTES, COMO EL QUE UTILIZA MXA, PERO EL EL DYNO MÁS FRESCO DE TODOS ESTÁ OCULTO. SE LLAMA “BANCO DE PRUEBAS ACÚSTICAS”. LA HABITACIÓN EN LA QUE SE ENCUENTRA PARECE PERTENECIENTE A UNA SIMULACIÓN DEL ESPACIO EXTERIOR DE LA NASA.

Cuando trabaja en plásticos nuevos, KISKA prefiere utilizar el modelado con arcilla en lugar de la impresión 3D, porque es aún más rápido para realizar cambios. Además, con los modelos de arcilla, pueden hacer que los ciclistas se sienten en la bicicleta y la froten con sus botas y rodilleras para ver los puntos de fricción y suavizarlos. Incluso pueden imprimir gráficos en la arcilla para probar diseños. Una vez que están satisfechos, escanean el concepto de arcilla, imprimen los plásticos en 3D y los llevan directamente a la pista. Para sus ciclistas de rally de fábrica, incluso personalizan los plásticos y los tanques de combustible según su tamaño y estilo de conducción. La mejor parte de visitar KISKA fue descubrir que los diseñadores realmente montan y compiten ellos mismos. Maxime Lefebvre es uno de los diseñadores principales de motos todoterreno y un apasionado de las motos cuyos primeros diseños se produjeron en 2023. Él mismo compite y ayuda regularmente a Mandy y al equipo de I+D de KTM a desarrollar sus prototipos y motos de preproducción. . Además de los plásticos, KISKA también ayuda a desarrollar estribos, cubiertas de embrague, interruptores de arranque/parada, asientos, clickers de suspensión y más. Fuera de la bicicleta, están a cargo del programa de marketing, creando anuncios, diseñando los sitios web y los comunicados de prensa.

El equipo de carreras de fábrica KTM también tiene su sede en Mattighofen, pero me sorprendió un poco saber que los equipos MXGP de fábrica de Husqvarna y GasGas no tienen una tienda de carreras allí. Por supuesto, tiene sentido, porque aunque son equipos de fábrica, son de gestión privada. El equipo Nestaan Husqvarna MXGP tiene su sede en Lommel, y el equipo de fábrica De Carli Red Bull GasGas es italiano, pero también tiene su sede en Lommel. KTM también tiene un taller para que sus mecánicos de práctica y corredores trabajen en Lommel, pero el taller principal de carreras todavía está en Austria. No pudimos tomar tantas fotografías dentro del edificio de carreras de la fábrica, pero fue divertido ver de cerca las "motos de trabajo" de MXGP. La FIM no tiene la misma regla de producción que tenemos en las carreras AMA. Jeffery Herlings puede competir con un cuadro de acero cromado hecho a medida para él. Hablando con el equipo de I+D de KTM, en realidad prefieren la regla de producción de la AMA porque crea una relación más estrecha entre I+D y las carreras de fábrica. Con los equipos MXGP, las motos pueden ser tremendamente diferentes a las originales, y cada piloto tiene la posibilidad de personalizar completamente su moto.

Factory Racing tiene su propio departamento de motores y sus mecánicos fabrican alrededor de 700 motores al año. Al igual que I+D, también cuentan con fabricantes de motores dedicados a cada cilindrada. Un hallazgo aleatorio pero interesante fue una máquina expendedora con suministros cotidianos como guantes de goma, cinta adhesiva, pegamento, lubricante, Loctite, trapos y almohadillas Scotch-Brite. Por supuesto, los mecánicos no pagan para obtener sus suministros, pero la máquina realiza un seguimiento del inventario para garantizar que nunca se queden sin suministros esenciales. Muy bien, ¿verdad?

Sé que MXALos futuros artículos de KTM/Husqvarna/GasGas serán mejores gracias a lo que aprendimos durante nuestros siete días en Mattighofen. Experimentar la fábrica de cerca y en persona fue increíble, pero nuestro recorrido no terminó ahí. Fuimos con el equipo de I+D de KTM a un día de práctica en la pista X Bowl Arena el viernes y nos unimos a ellos para un fin de semana de carrera completo en una Austrian 450 National en Mehrnbach, que fue la conclusión natural de nuestro tiempo en Austria. .

Casi todos los empleados clave que conocimos en la fábrica de KTM también pasamos tiempo en la carrera. O estaban compitiendo ellos mismos o estaban trabajando en el evento. Realmente puedo decir que encontré la clave del éxito de KTM mientras corría en el Mehrnbach National. Esto se debe a que KTM está dirigida por empleados apasionados que compiten ellos mismos. Y, según la cantidad de ingenieros que vimos corriendo con sus hijos, no parece que vayan a detenerse pronto.

Los comentarios están cerrados.