SETTE GIORNI A MATTIGHOFEN CON LA MXA WRECKING CREW

DI JOSH MOSIMAN

I membri del MXA La squadra di demolitori ha visto la sede centrale della KTM in Austria in diverse fasi della sua crescita. Jody Weisel ha visitato la fabbrica di Mattighofen nel 1982. Daryl Ecklund è andato nel 2014, e ora ho avuto la possibilità di andarci nel 2023. Penso di aver fatto il tour più bello di tutti, però, perché ho portato tutta la band con me. MXA i collaudatori Dennis Stapleton e Josh Fout, così come il nostro redattore digitale, Trevor Nelson, si sono uniti a me per il viaggio di una vita.

POSSO VERAMENTE DIRE DI AVER TROVATO LA CHIAVE DEL SUCCESSO DI KTM MENTRE CORREI AL MEHRNBACH NATIONAL. È PERCHÉ KTM È

GESTITO DA DIPENDENTI APPASSIONATI CHE CORRONO SE STESSI.

Molte cose sono cambiate da quando Jody visitò Mattighofen nel 1982. A quel tempo, KTM era un conglomerato che comprendeva motociclette, biciclette, radiatori e utensili in metallo, ma la crisi finanziaria della fine degli anni '1980 lasciò KTM in grave debito. L'azienda subì diversi cambi di proprietà e alla fine cadde nelle mani di un consorzio di banche creditrici nel 1991. Con il fallimento incombente, le banche divisero KTM in quattro diverse società e le vendettero separatamente. Le quattro nuove società erano KTM Sportmotorcycle GmbH (motociclette), KTM Fahrrad GmbH (biciclette), KTM Kühler GmbH (radiatori) e KTM Werkzeugbau GmbH (produzione di utensili). Nel 1992, la Cross Holdings di Stefan Pierer acquistò la divisione motociclette KTM per salvarla e subito dopo rilevò la divisione utensili (l'azienda di utensili era necessaria per produrre motori motociclistici).

Quando Daryl andò a visitare Mattighofen sette anni fa, avevano appena acquistato Husqvarna e stavano crescendo in modo aggressivo. Dalla visita di Daryl, la fabbrica si è ampliata. È stato aggiunto il Museo Motohall. Il numero dei dipendenti è salito alle stelle. Il gruppo Pierer Mobility ha assorbito GasGas nelle sue linee di produzione e l'azienda si è espansa anche nel mercato delle mountain bike elettriche e delle biciclette elettriche Husqvarna e GasGas. L'unico motivo per cui Stefan Pierer non vende biciclette elettriche KTM è perché, quando ha acquistato KTM per salvarla dalla bancarotta, il segmento delle biciclette KTM è stato acquistato dalla famiglia Urkauf, che ancora oggi possiede i diritti sulle biciclette KTM. Parte della confusione su quale azienda sia di proprietà di chi è dovuta al fatto che le aziende motociclistiche e ciclistiche hanno entrambe l'arancione come colore aziendale, utilizzano lo stesso logo e hanno sede a Mattighofen. Quando entri nella città di Mattighofen, il primo edificio che vedi fuori dall'autostrada 147 ha la KTM intonacata dappertutto, ma in realtà non fa parte del Pierer Mobility Group; è un deposito di biciclette KTM.

La città di Mattighofen si trova a circa due ore a est di Monaco, in Germania, e un’ora a nord di Salisburgo, che è la “grande città” più vicina. Mattighofen sembra una piccola città universitaria. Tutti si conoscono e sono tutti lì per lo stesso motivo. Ci sono circa 6700 persone che vivono a Mattighofen e, secondo gli esperti locali, circa 5000 di queste persone sono impiegate negli uffici di Mattighofen della KTM; tuttavia, molti di loro vivono fuori Mattighofen e fanno i pendolari.

Quando il MXA Una troupe di demolitori ha colpito la città, il primo posto in cui siamo andati è stato l'imponente KTM Motohall. Lì abbiamo appreso che le prime motociclette KTM furono prodotte nel 1953. Allora la fabbrica poteva produrre solo tre moto al giorno. Oggi, la capacità massima di Mattighofen è di 1200 moto al giorno con una produzione annua di 268,000 su una produzione annua totale di 375,000 motociclette KTM, Husqvarna e GasGas. La KTM Motohall ci ha regalato una lezione di storia che è stata il trampolino di lancio perfetto per il nostro soggiorno di una settimana. Manfred "Mandy" Edlinger, responsabile dello sviluppo del motocross, è stata la nostra guida turistica principale per la settimana. Mandy ci ha dato un pass di accesso completo a KTM, poiché è uno dei ragazzi più appassionati e competenti lì. Grazie a Mandy, abbiamo potuto sperimentare il Motohall, l'edificio R&D, l'edificio Factory Racing, l'edificio WP e gli uffici KISKA. Per finire, Dennis, Josh Fout e io abbiamo potuto trascorrere una giornata guidando sulla loro pista locale venerdì. La ciliegina sulla torta è stata che Mandy ha organizzato per me una gara del Campionato nazionale austriaco 2023 domenica.

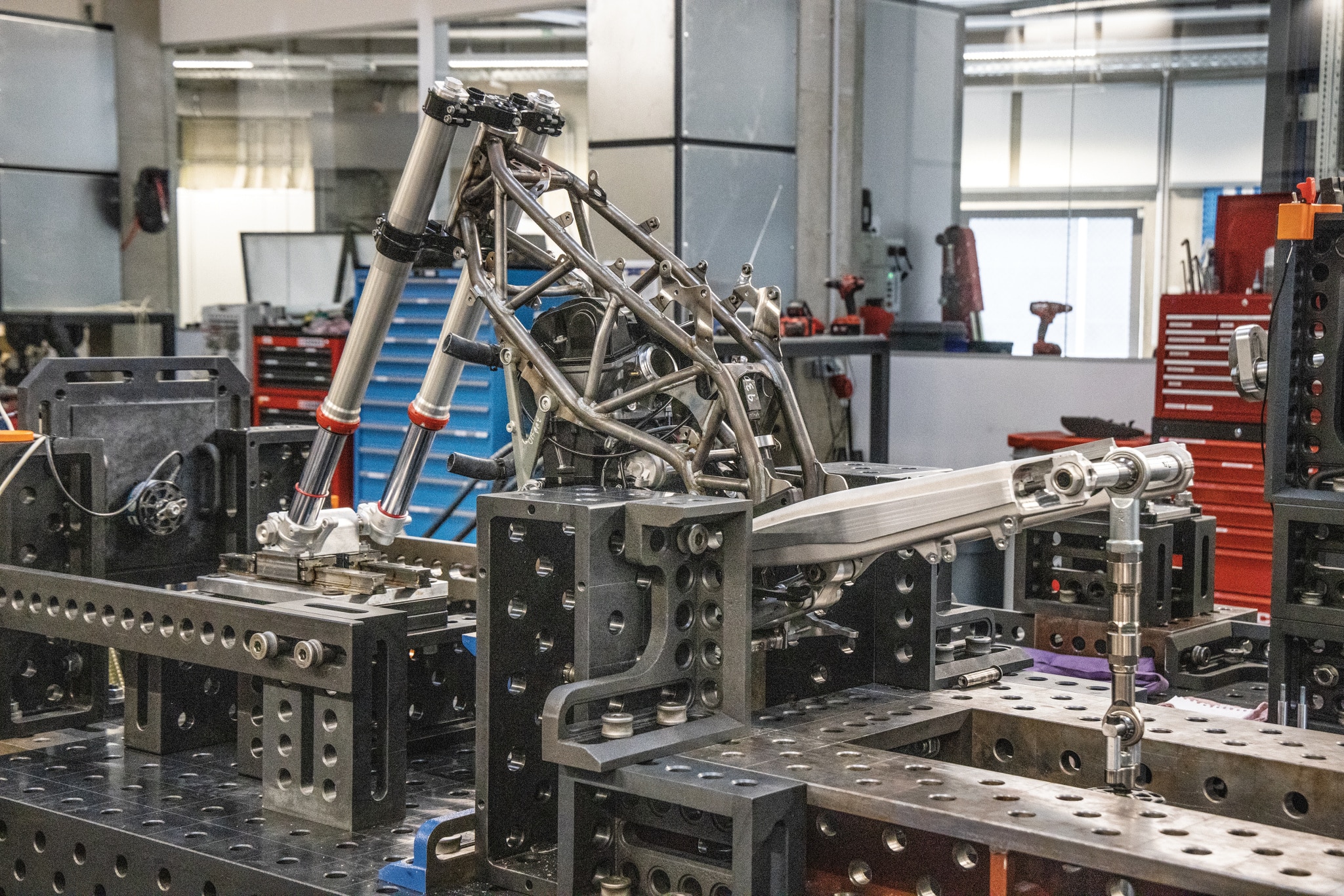

Sono rimasto sorpreso nell'apprendere che, fino ai modelli 2016, i motori e i telai KTM sono stati sviluppati in tempi diversi. Puoi immaginare che fosse controproducente che i due team di ricerca e sviluppo lavorassero su tempistiche diverse. Una decisione del consiglio di amministrazione ha portato tutti sulla stessa lunghezza d'onda, facendo sì che ogni nuovo anno di modello inizi sviluppando contemporaneamente telaio e motore. I modelli del 2016 sono state le prime moto sviluppate con questo processo, ed è stato allora che KTM ha iniziato a vincere 450 gare Supercross con Ryan Dungey. Dennis Stapleton, Josh Fout, Trevor Nelson e io siamo tutti fanatici delle moto, quindi abbiamo adorato apprendere tutti i dettagli su come il motore influenza il telaio e viceversa. Agli occhi di KTM, questo cambiamento è stata la chiave del loro successo. Prima di ciò, stavano cercando di raggiungere i giapponesi. Da quel momento in poi furono avanti.

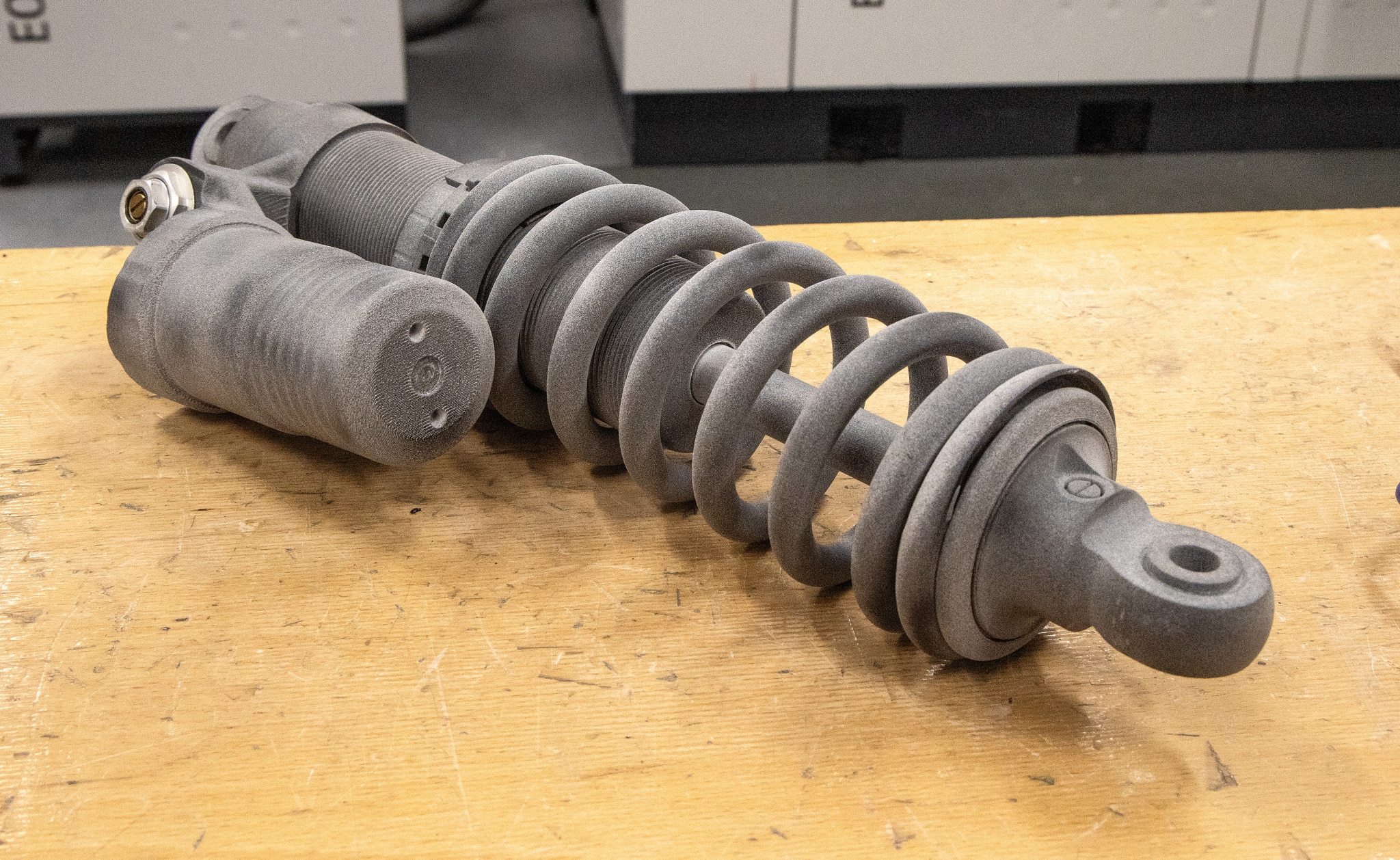

MXA è iper-focalizzato sul motocross, quindi lo sviluppo del programma MotoGP di KTM non appare regolarmente sul nostro radar; tuttavia, è evidente che le corse su strada sono molto importanti per il Pierer Mobility Group. Dopo aver visto da vicino le moto Moto3, ho chiesto informazioni sulla tecnologia condivisa tra le corse su strada e il motocross. Naturalmente, il concetto di Quick Shift deriva dalle corse su strada, ma cos'altro possono essere trasferiti? In realtà, la tecnologia utilizzata per la strada e per lo sterrato è molto diversa, ma è nei processi e nei sistemi di sviluppo che il team off-road può imparare dal team street e viceversa. Il team MotoGP sfrutta i rapidi progressi nella stampa 3D per velocizzare le parti da testare. Hanno stampanti 3D per quasi tutti i materiali immaginabili: plastica, titanio, acciaio, ecc. Quando testano un tubo, possono facilmente cambiare la camera di risonanza sul computer, stamparla in 3D durante la notte, metterla insieme come un puzzle, saldatelo e andate in pista il giorno dopo per i test. Lo stesso vale per i tubi in acciaio al cromo sui telai. KTM ha iniziato a lavorare sui suoi modelli 2023 nel 2018, utilizzando acciaio stampato in 3D sui primi prototipi.

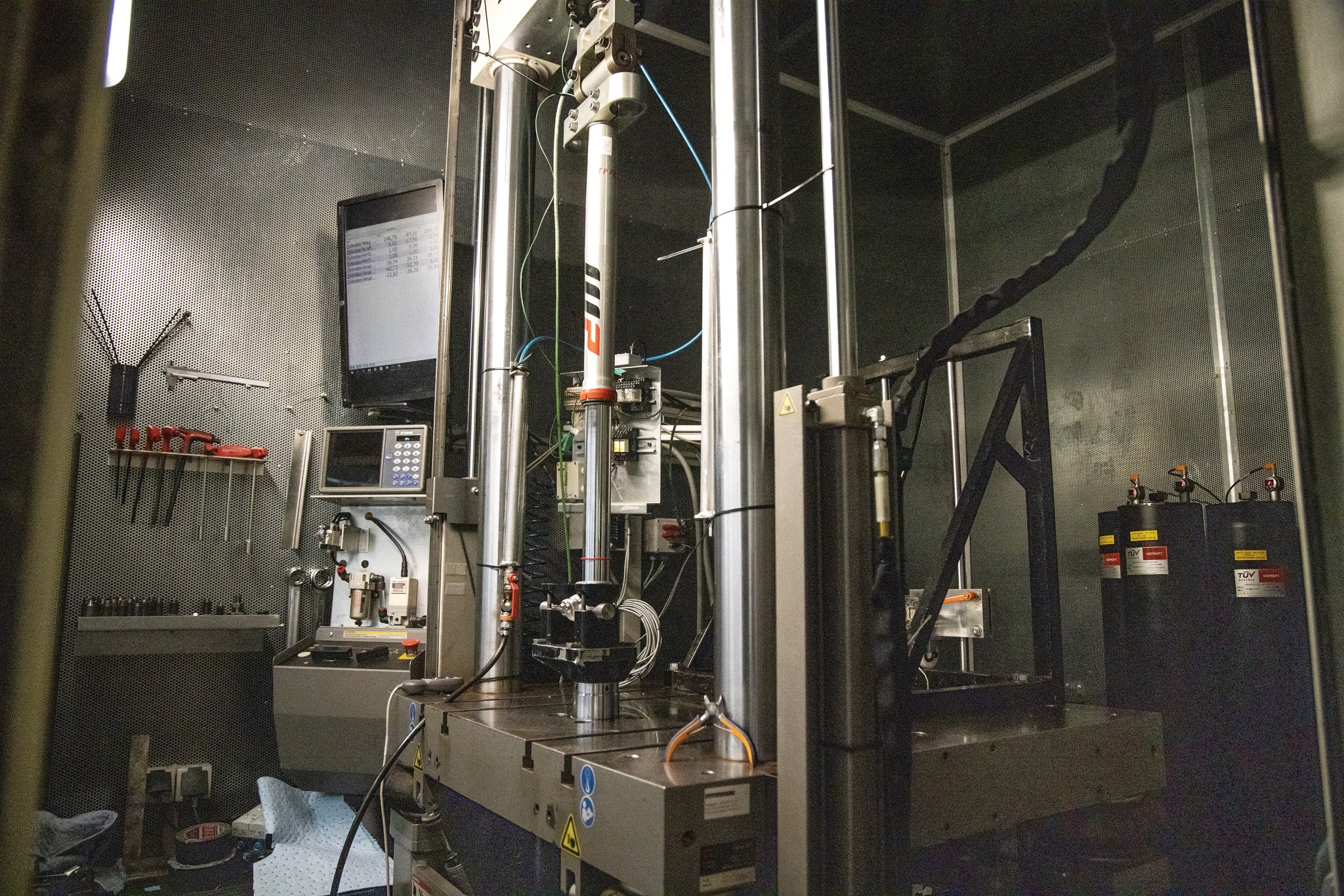

Il tema comune per il nostro tour della struttura di ricerca e sviluppo KTM è stato il "banco di prova". Abbiamo visto motori, telai, forcelle e ammortizzatori su "banchi di prova", tutti utilizzati per raccogliere dati per sviluppare nuove biciclette ed eseguire test di durata, assicurando che i prodotti siano pronti per il mondo reale. KTM ha un team di ricerca e sviluppo negli Stati Uniti e lavora a stretto contatto con il team di Mandy, ma anche Mandy e i collaudatori austriaci viaggiano regolarmente per eseguire test per raccogliere dati e provare i loro prodotti in ambienti diversi. Con i sensori fissati su tutte le loro bici, possono raccogliere dati dai giri a Glen Helen, sulla pista di prova KTM Supercross a Murrieta e sulla sabbia di Lommel in Olanda. Con l'aiuto dei computer, possono replicare ogni dosso, salto, solco e gobba di Glen Helen per pedalare sulle stesse identiche caratteristiche senza volare in California. Durante lo sviluppo, ogni nuova parte deve superare un processo in tre fasi. Innanzitutto deve superare il test di simulazione. In secondo luogo, ci sono test di massima forza e durata, e la terza tappa del processo sono i test di durata nel mondo reale (in realtà guidando) nelle condizioni più difficili che possono trovare, che spesso è Lommel.

CI È PIACIUTO IMPARARE COME IL MOTORE INFLUISCE SUL TELAIO E VICEVERSA. AGLI OCCHI DI KTM, QUESTO CAMBIAMENTO È STATA LA CHIAVE DEL LORO SUCCESSO. PRIMA DI QUESTO, STAVANO CERCANDO DI RAGGIUNGERE I GIAPPONESI; DA LÌ IN POI SONO STATI AVANTI.

Dispongono anche di un banco prova per misurare il baricentro e l'inerzia di una bicicletta. Legano la bici a una macchina giroscopica che la sostiene e la fa ruotare in ogni direzione, misurando la forza necessaria per avviare il movimento. La macchina misura anche la distorsione del peso dalla parte anteriore a quella posteriore. Nel reparto di ricerca e sviluppo delle sospensioni WP, che si trova in un edificio completamente separato in fondo alla strada, un banco di prova della forcella stava eseguendo corse di durabilità con le forcelle ad aria WP XACT, replicando un giro della pista di Glen Helen dove avevano un pilota professionista che completava una pratica completa sessione durante una gara con i sensori sulla sua bici per raccogliere i dati. Potremmo stare accanto al banco di prova della forcella in Austria e guardare le forcelle andare su e giù su ogni increspatura sulla discesa del Monte Saint Helen, sul Triple Step-Up e sulla prima curva di Talladega. Nella stanza successiva, abbiamo assistito a un test in cui una macchina sollevava e lasciava cadere a terra un set di forcelle, pinze triple e ruota anteriore da 5 piedi di altezza in un ciclo continuo 50,000 volte per test. Un altro “banco di prova” prevedeva che l'avantreno colpisse un cordolo 600,000 volte per testare la durabilità delle parti interne della forcella.

Nel reparto motori c'è un ingegnere capo dedicato per ogni cilindrata, con due meccanici che lavorano sui loro motori specifici. Gestiscono tutto, dall'ideazione ai prototipi di pre-produzione, e aiutano il servizio clienti ogni volta che si verifica un problema che non riescono a risolvere da soli. I meccanici assemblano i motori per i test ed eseguono controlli di qualità sulla prima esecuzione di ogni nuovo motore di produzione, assicurandosi che le tolleranze siano tutte conformi alle specifiche. Florian Bretterebner è il responsabile dei motori fuoristrada e ha spiegato che quando si sviluppa un nuovo motore si inizia con basamenti motore fresati o addirittura stampati in 3D. Quindi, una volta aumentata la quantità di motori, utilizzano principalmente parti fuse in sabbia con il cilindro ancora stampato in 3D. L'ultimo passo nello sviluppo sono i motori di pre-produzione realizzati con fusione ad alta pressione, il 99% dei quali devono essere realizzati con attrezzature di serie.

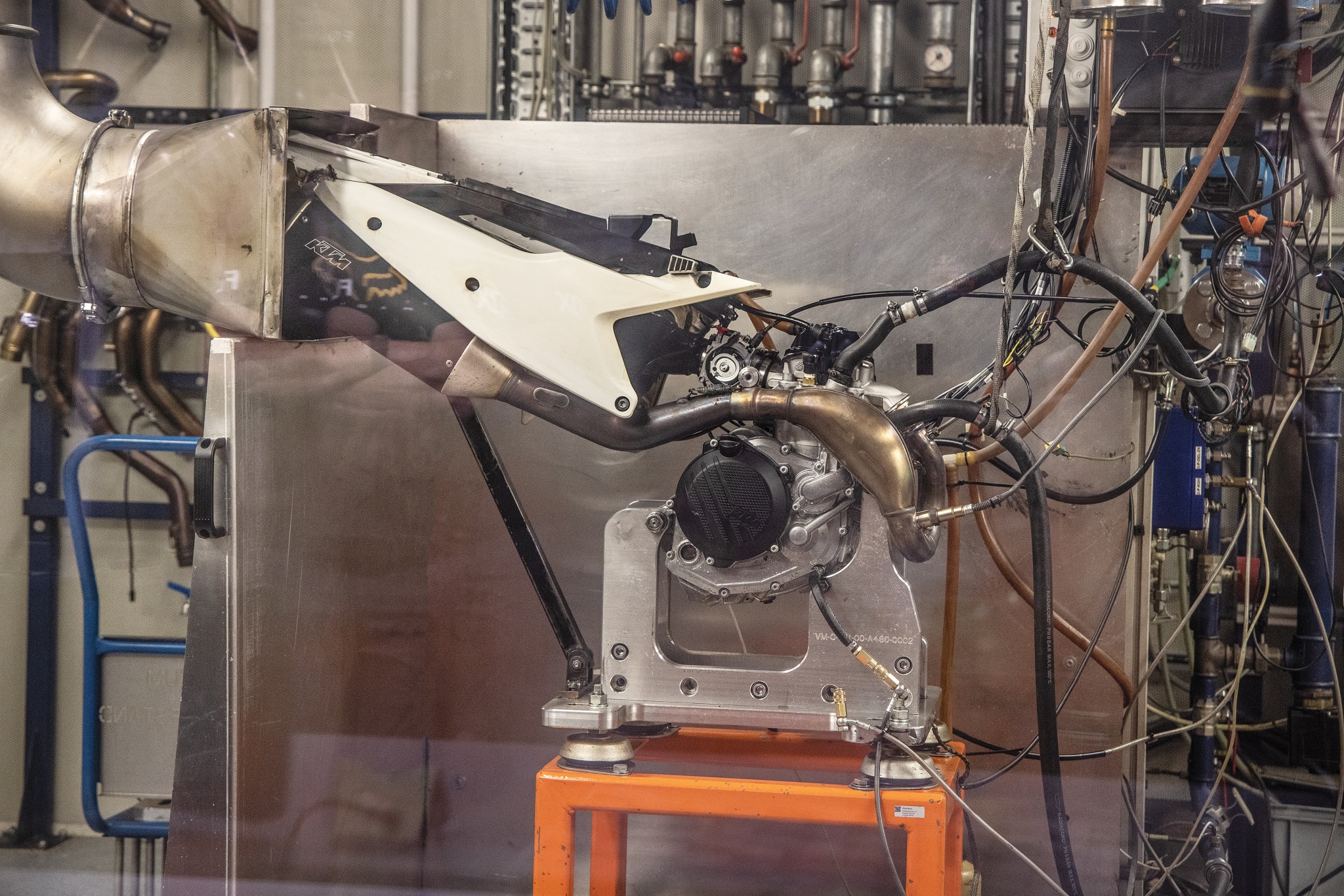

Ho visto un sacco di prove di prova ai miei tempi, ma sono sempre rimasto stupito dalle “prove di motori” in cui provano il motore da solo senza telaio. KTM dispone di 25 celle banco prova motori, ciascuna in una sala dedicata al test di quello specifico modello di motore. Lì hanno il motore con l'airbox, il tubo di scarico e la marmitta collegati, con il liquido refrigerante e il carburante che fluiscono nel motore, molti sensori collegati alla ECU e al motore e un grande sfiato di scarico per i fumi. Sul banco prova motori, i motori funzioneranno automaticamente tramite la programmazione del computer per un massimo di 15 ore consecutive per i test di durata. Naturalmente, hanno cinque prove di lancio, proprio come quella qui MXA usa, ma il lancio più bello di tutti è nascosto. Si chiama "banco di prova acustico" e la stanza in cui si trova sembra appartenere a una simulazione dello spazio esterno della NASA. La stanza è montata su molle giganti per attutire eventuali vibrazioni esterne. Se sei mai stato in uno studio di registrazione con schiuma su tutte le pareti per smorzare il rumore e gli echi, capirai questa stanza; tuttavia, invece di una batteria e una chitarra elettrica, questa stanza ha un banco prova al centro. In questo spazio, possono effettuare veri e propri test del suono senza input dal mondo esterno. Possono anche simulare test di passaggio per biciclette da strada con microfoni montati a parete che simulano il passaggio della bicicletta alla velocità desiderata. Il banco prova può essere riposizionato all'interno della stanza per diversi test. Possono anche far rotolare le ruote con il banco prova per testare quanto è forte lo stridio dei freni. È un'esperienza unica essere lì dentro, perché senza che nessuno parli c'è un silenzio totale. Quando qualcuno parla, non c'è assolutamente alcuna eco.

Nel reparto motori mancavano le minimoto elettriche. È ovvio che i Pee-Wee elettrici stanno diventando sempre più popolari e Stefan Pierer ha parlato pubblicamente dell'invasione delle bici elettriche nel mondo del motocross. Ha condiviso che il Pierer Mobility Group spingerà per produrre più minimoto elettriche (come una 65 e una 85) in futuro, ma non prevede che moto da cross elettriche a grandezza naturale vengano prodotte presso KTM. L'unità di sviluppo della minimoto elettrica ha ora sede a Salisburgo, vicino al KISKA Design Studio.

A proposito di KISKA, probabilmente hai già sentito questo nome, molto probabilmente nelle pagine di MXA quando ci siamo lamentati degli errori della carrozzeria, come i coperchi dell'airbox chiusi, la copertura dell'ammortizzatore sulla nuova Husqvarna o il fatto che non è possibile cambiare il pannello portanumero laterale senza rimuovere il parafango posteriore sui modelli 2023 e 2024. Tuttavia, abbiamo imparato molto su KISKA durante la nostra visita alla loro sede a Salisburgo e ora apprezziamo molto di più i loro sforzi. KISKA è il partner ufficiale di design strategico per KTM. Gestiscono l'intera portata a 360 gradi di ogni punto di contatto che il Gruppo Pierer Mobility ha con i propri clienti e il pubblico. Gerald Kiska ha fondato l'azienda di design nel 1991 con un attacco per scarponi da sci. Da allora è cresciuta fino a comprendere quattro uffici diversi con un totale di 270 dipendenti provenienti da 35 paesi diversi. KISKA ha lavorato con Mercedes, Adidas, Kastle, Opel, Zeiss Optics, Kettler e Bosch e hanno circa 70 clienti attivi; tuttavia, a causa dello stretto rapporto di Gerald con Stefan Pierer, la maggior parte delle operazioni di KISKA si concentra sul Pierer Mobility Group.

KTM ha i propri obiettivi di progettazione riguardo alle prestazioni delle nuove bici e elabora un piano su come arrivarci con prototipi e test. KISKA è responsabile dell'aspetto della bici. Elaborano il design della plastica e collaborano con KTM per farlo funzionare. Parlando con i progettisti, hanno spiegato che i loro design esotici sono molto più facili da implementare sulle bici da strada, perché l'ergonomia non è così importante. I ciclisti su strada non si aggrappano alla bici con la stessa forza dei piloti di motocross su pista. Mentre eravamo lì, stavano lavorando sui futuri prototipi per i modelli del 2027, partendo da un concetto che sanno essere molto in anticipo sui tempi, perché capiscono che devono puntare alle stelle con il primo progetto se vogliono approdare sul mercato. luna con il prodotto finale. Siamo critici nei confronti di alcuni progetti di carrozzeria KISKA per KTM, Husqvarna e GasGas, ma non c'è dubbio che siano stati leader di mercato per il design nel motocross e che i giapponesi abbiano seguito le loro orme per il design in plastica.

KTM HA CINQUE DYNOS ROTANTI, PROPRIO COME QUELLO CHE MXA UTILIZZA, MA IL IL DYNO PIÙ BELLO DI TUTTI È NASCOSTO. SI CHIAMA “BANCO PROVA ACUSTICA”. LA STANZA IN CUI SI TROVA SEMBRA APPARTENERE A UNA SIMULAZIONE DELLO SPAZIO ESTERNO DELLA NASA.

Quando si lavora su nuove plastiche, KISKA preferisce utilizzare la modellazione dell'argilla piuttosto che la stampa 3D, perché è ancora più veloce per apportare modifiche. Inoltre, con i modelli in argilla, possono far sedere i ciclisti sulla bici e graffiarla con gli stivali e le ginocchiere per vedere i punti di sfregamento e lisciarli. Possono persino stampare grafica sull'argilla per testare i progetti. Una volta soddisfatti, scansionano il concetto di argilla, stampano in 3D la plastica e li portano direttamente in pista. Per i piloti di moto da rally ufficiali, personalizzano anche la plastica e i serbatoi del carburante in base alle loro dimensioni e al loro stile di guida. La parte migliore della visita a KISKA è stata apprendere che i designer guidano e gareggiano davvero da soli. Maxime Lefebvre è uno dei principali progettisti di bici fuoristrada ed è un appassionato motociclista i cui primi progetti sono stati prodotti nel 2023. Gareggia lui stesso e aiuta regolarmente Mandy e il team di ricerca e sviluppo KTM a sviluppare i loro prototipi e bici di pre-produzione . Oltre alla plastica, KISKA aiuta anche a sviluppare le pedane, i coperchi della frizione, gli interruttori di avvio/arresto, i sedili, i clicker delle sospensioni e altro ancora. Scesi dalla bicicletta, sono responsabili del programma di marketing, della creazione di annunci pubblicitari, della progettazione dei siti Web e dei comunicati stampa.

Anche il team di gara ufficiale KTM ha sede a Mattighofen, ma sono rimasto un po' sorpreso nell'apprendere che i team MXGP ufficiali di Husqvarna e GasGas non hanno un negozio di corse lì. Ovviamente ha senso, perché sebbene siano team ufficiali, sono gestiti privatamente. Il team Nestaan Husqvarna MXGP ha sede a Lommel e il team ufficiale De Carli Red Bull GasGas è italiano, ma anche loro hanno sede a Lommel. KTM ha anche un negozio dove i suoi meccanici e i suoi piloti possono allenarsi a Lommel, ma il negozio di corse principale è ancora in Austria. Non abbiamo potuto scattare così tante foto all'interno dell'edificio delle corse ufficiali, ma è stato divertente vedere da vicino le “bici da lavoro” della MXGP. La FIM non ha le stesse regole di produzione che abbiamo nelle gare AMA. Jeffery Herlings può gareggiare con un telaio in acciaio al cromo che è stato realizzato su misura per lui. Parlando con l'equipaggio di ricerca e sviluppo di KTM, in realtà preferiscono la regola di produzione dell'AMA perché crea un rapporto più stretto tra ricerca e sviluppo e corse ufficiali. Con i team MXGP, le moto possono essere molto diverse da quelle di serie, con ogni pilota che ha la possibilità di personalizzare completamente la propria moto.

Factory Racing ha un proprio reparto motori e i suoi meccanici costruiscono circa 700 motori all'anno. Come la ricerca e sviluppo, hanno anche costruttori di motori dedicati per ciascuna cilindrata del motore. Una scoperta casuale ma interessante è stata un distributore automatico con forniture quotidiane come guanti di gomma, nastro adesivo, colla, lubrificante, Loctite, stracci e tamponi Scotch-Brite. Naturalmente, i meccanici non pagano per ricevere le scorte, ma la macchina tiene traccia dell'inventario per garantire che non rimangano mai senza scorte essenziali. Abbastanza bello, vero?

lo so MXAI futuri articoli su KTM/Husqvarna/GasGas saranno migliori grazie alle cose che abbiamo imparato durante i nostri sette giorni a Mattighofen. Vivere la fabbrica da vicino e in prima persona è stato fantastico, ma il nostro tour non è finito qui. Venerdì siamo andati con l'equipaggio di ricerca e sviluppo KTM per una giornata di prove sulla pista dell'X Bowl Arena e ci siamo uniti a loro per un fine settimana di gara completo su una 450 National austriaca a Mehrnbach, che è stata la conclusione naturale del nostro tempo in Austria .

Con quasi tutti i dipendenti chiave che abbiamo incontrato nello stabilimento KTM abbiamo trascorso del tempo anche in gara. O stavano correndo loro stessi o erano lì a lavorare all'evento. Posso davvero dire di aver trovato la chiave del successo di KTM correndo alla Nazionale di Mehrnbach. È perché KTM è gestita da dipendenti appassionati che gareggiano da soli. E, considerando il numero di ingegneri che abbiamo visto correre con i loro figli, non sembra che si fermeranno tanto presto.

I commenti sono chiusi.