MXA WRECKING CREW와 함께하는 MATTIGHOFEN에서의 XNUMX일

조쉬 모시먼

회원 MXA 난파선 승무원들은 오스트리아의 KTM 본사가 다양한 성장 단계에 있는 것을 보았습니다. Jody Weisel은 1982년에 Mattighofen 공장을 방문했습니다. Daryl Ecklund는 2014년에 갔었고 이제 2023년에 갈 기회가 생겼습니다. 그래도 밴드 전체를 데리고 왔기 때문에 투어 중 최고의 투어를 했다고 생각합니다. MXA 테스트 라이더 Dennis Stapleton과 Josh Fout는 물론 디지털 편집자 Trevor Nelson도 일생일대의 여행에 합류했습니다.

저는 MEHRNBACH NATIONAL에서 경주하는 동안 KTM 성공의 열쇠를 찾았다고 진심으로 말할 수 있습니다. KTM이 있기 때문입니다

스스로 경주하는 열정적인 직원이 관리합니다.

Jody가 1982년 Mattighofen을 방문한 이후 많은 것이 변했습니다. 당시 KTM은 오토바이, 자전거, 라디에이터 및 금속 공구를 포함하는 대기업이었지만 1980년대 후반의 금융 불황으로 인해 KTM은 심각한 부채를 안게 되었습니다. 회사는 여러 번의 소유권 변경을 거쳐 결국 1991년에 채권 은행 컨소시엄의 손에 넘어갔습니다. 파산이 임박하자 은행은 KTM을 1992개의 회사로 분할하고 각각을 별도로 매각했습니다. XNUMX개의 새로운 회사는 KTM Sportmotorcycle GmbH(오토바이), KTM Fahrrad GmbH(자전거), KTM Kühler GmbH(라디에이터) 및 KTM Werkzeugbau GmbH(공구 제작)였습니다. XNUMX년 Stefan Pierer의 Cross Holdings는 KTM 오토바이 사업부를 인수하여 이를 살리고 곧이어 툴링 부문을 인수했습니다(오토바이 엔진을 생산하려면 툴링 회사가 필요했습니다).

Daryl이 147년 전 Mattighofen을 방문했을 때 그들은 Husqvarna를 구입하고 공격적으로 성장하고 있었습니다. Daryl의 방문 이후 공장이 확장되었습니다. 모토홀 박물관이 추가되었습니다. 직원 수가 급증했습니다. Pierer Mobility Group은 GasGas를 생산 라인에 흡수했고 회사는 Husqvarna 및 GasGas 전기 자전거를 통해 전기 산악 자전거 시장으로 확장했습니다. Stefan Pierer가 KTM 전기 자전거를 판매하지 않는 유일한 이유는 그가 KTM을 파산으로부터 구하기 위해 구입했을 때 KTM 자전거 부문을 오늘날에도 KTM 자전거에 대한 권리를 여전히 소유하고 있는 Urkauf 가족이 구입했기 때문입니다. 어떤 회사가 누구의 소유인지에 대한 혼란은 오토바이와 자전거 회사 모두 회사 색상으로 주황색을 사용하고 동일한 로고를 사용하며 Mattighofen에 기반을 두고 있기 때문입니다. Mattighofen 마을로 차를 몰고 들어가면 XNUMX번 고속도로에서 보이는 첫 번째 건물 전체에 KTM이 칠해져 있지만 실제로는 Pierer Mobility Group의 일부가 아닙니다. KTM 자전거 창고예요.

마티호펜 마을은 독일 뮌헨에서 동쪽으로 약 6700시간, 가장 가까운 '대도시'인 잘츠부르크에서 북쪽으로 5000시간 거리에 있습니다. Mattighofen은 작은 대학 도시 같은 느낌을 줍니다. 모두가 서로를 알고 있으며 모두 같은 이유로 거기에 있습니다. Mattighofen에는 대략 XNUMX명의 사람들이 살고 있으며, 지역 전문가에 따르면 이들 중 대략 XNUMX명이 KTM의 Mattighofen 사무실에 고용되어 있습니다. 그러나 그들 중 다수는 Mattighofen 외곽에 거주하며 통근합니다.

때 MXA 난파선이 마을을 강타했을 때 우리가 가장 먼저 갔던 곳은 인상적인 KTM 모토홀이었습니다. 그곳에서 우리는 최초의 KTM 오토바이가 1953년에 생산되었다는 사실을 알게 되었습니다. 당시 공장에서는 하루에 자전거 1200대만 생산할 수 있었습니다. 현재 Mattighofen의 최대 생산 능력은 하루 268,000대의 자전거이며, 총 연간 생산량 375,000 KTM, Husqvarna 및 GasGas 오토바이 중 연간 생산량은 2023입니다. KTM Motohall은 우리에게 일주일 간의 체류를 위한 완벽한 발판이 되는 역사 수업을 제공했습니다. 모터크로스 개발 책임자인 Manfred “Mandy” Edlinger가 이번 주 주요 투어 가이드였습니다. Mandy는 KTM에서 가장 열정적이고 지식이 풍부한 사람 중 한 명이므로 우리에게 KTM에 대한 모든 액세스 패스를 제공했습니다. Mandy 덕분에 우리는 Motohall, R&D 건물, Factory Racing 건물, WP 건물 및 KISKA 사무실을 경험하게 되었습니다. 게다가 Dennis, Josh Fout 그리고 저는 금요일에 지역 트랙에서 라이딩을 하며 하루를 보낼 수 있었습니다. 맨디가 제가 일요일에 XNUMX년 오스트리아 내셔널 챔피언십 라운드에 출전하도록 주선해 준 것은 금상첨화였습니다.

2016년 모델까지 KTM의 엔진과 프레임이 서로 다른 시기에 개발되었다는 사실에 놀랐습니다. 두 명의 R&D 팀이 서로 다른 일정에 따라 작업하는 것은 비생산적이었다고 상상할 수 있습니다. 이사회의 결정으로 모든 사람이 같은 생각을 하게 되었고, 모든 새 모델 연도는 섀시와 엔진 개발을 동시에 시작하게 되었습니다. 2016년 모델은 이 프로세스를 통해 개발된 최초의 자전거였으며, 바로 그때 KTM이 Ryan Dungey와 함께 450개의 Supercross 레이스에서 우승하기 시작했습니다. Dennis Stapleton, Josh Fout, Trevor Nelson과 저는 모두 오토바이 광이기 때문에 엔진이 섀시에 어떤 영향을 미치고 그 반대의 영향을 미치는지에 대한 모든 세부 사항을 배우는 것을 좋아했습니다. KTM의 눈에는 이러한 변화가 성공의 열쇠였습니다. 그 전에는 일본군을 따라잡으려고 노력하고 있었습니다. 그때부터 그들은 앞서 있었다.

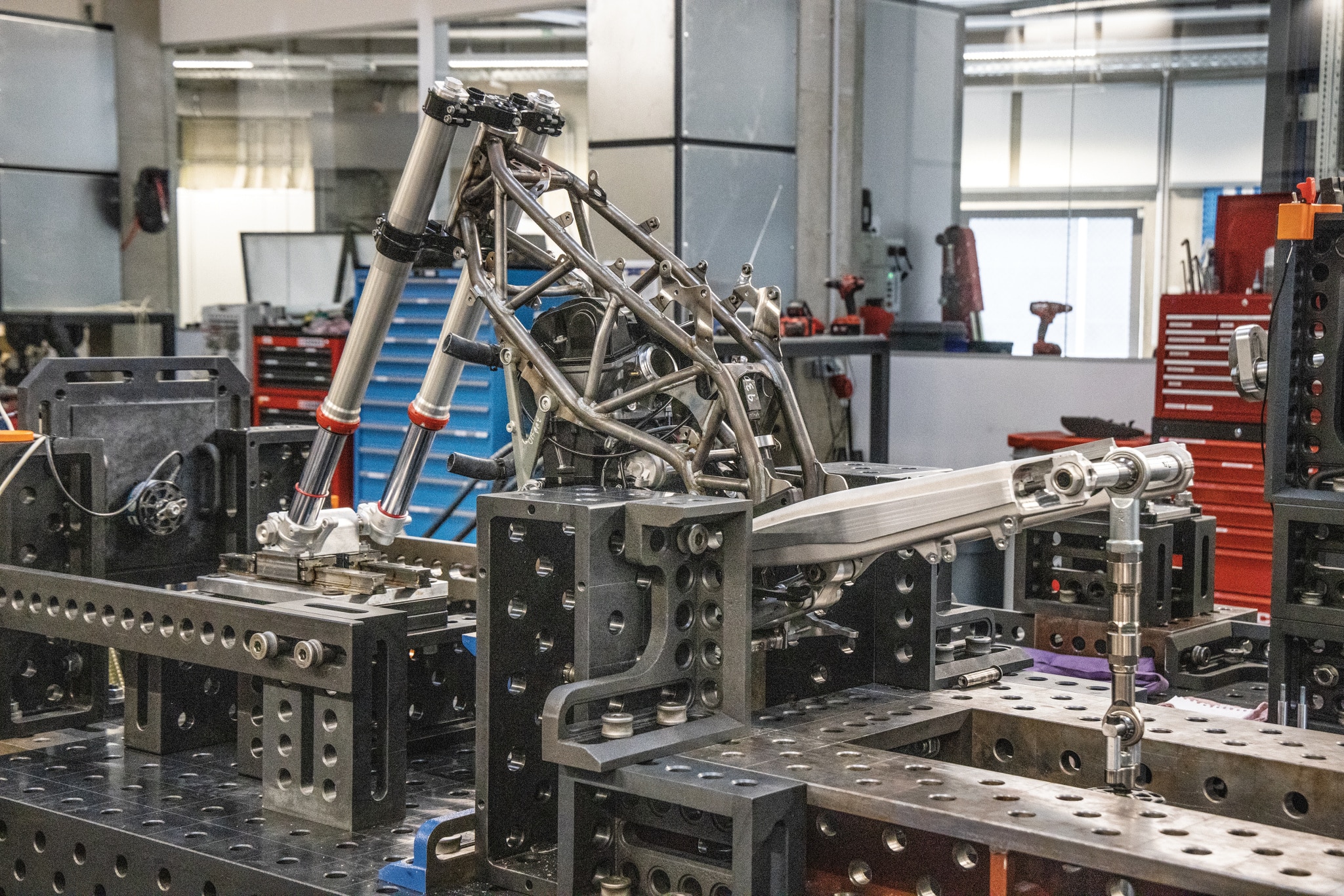

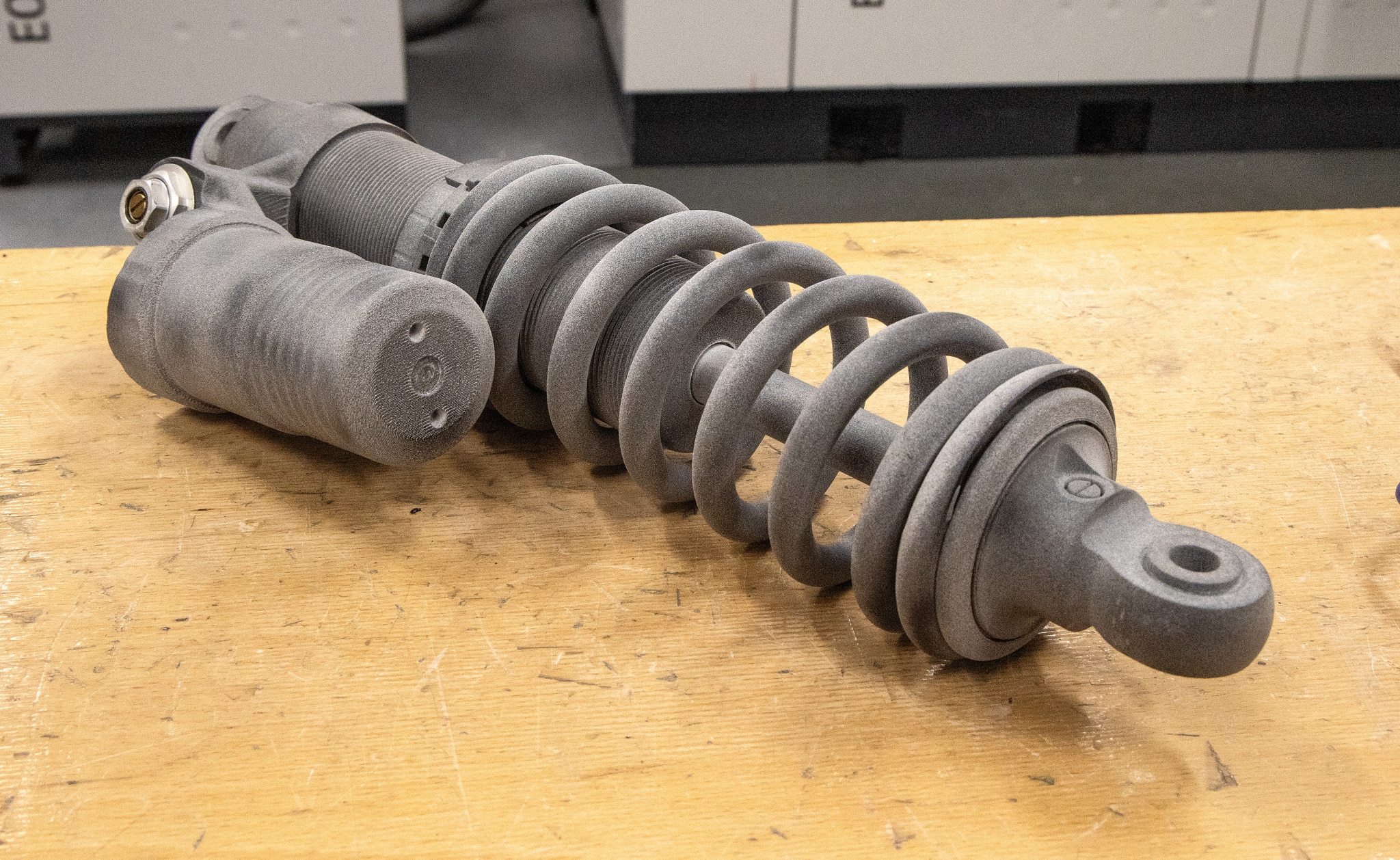

MXA 모토크로스에 지나치게 초점을 맞추고 있기 때문에 KTM의 MotoGP 프로그램 개발이 우리 레이더에 정기적으로 나타나지 않습니다. 그러나 도로 경주가 Pierer Mobility Group에게 매우 중요하다는 것은 분명합니다. Moto3 자전거를 가까이서 본 후, 로드 레이싱과 모터크로스 간의 공유 기술에 대해 물었습니다. 물론 Quick Shift 개념은 로드 레이싱에서 유래했지만, 또 무엇을 전달할 수 있을까요? 실제로 스트리트와 더트에 사용되는 기술은 매우 다르지만, 오프로드 팀이 스트리트 팀으로부터 배울 수 있고 그 반대의 경우도 개발 프로세스와 시스템에 있습니다. MotoGP 팀은 3D 프린팅의 급속한 발전을 활용하여 테스트용 부품을 빠르게 추적합니다. 그들은 플라스틱, 티타늄, 강철 등 생각할 수 있는 거의 모든 재료에 대한 3D 프린터를 보유하고 있습니다. 파이프를 테스트할 때 컴퓨터의 공명실을 쉽게 변경하고 밤새 3D 프린팅하고 퍼즐처럼 조립할 수 있습니다. 용접하고 다음날 테스트를 위해 트랙으로 이동합니다. 프레임의 크로몰리 강철 튜브에도 동일하게 적용됩니다. KTM은 2023년부터 첫 번째 프로토타입에 2018D 프린팅 강철을 사용하여 3 모델 작업을 시작했습니다.

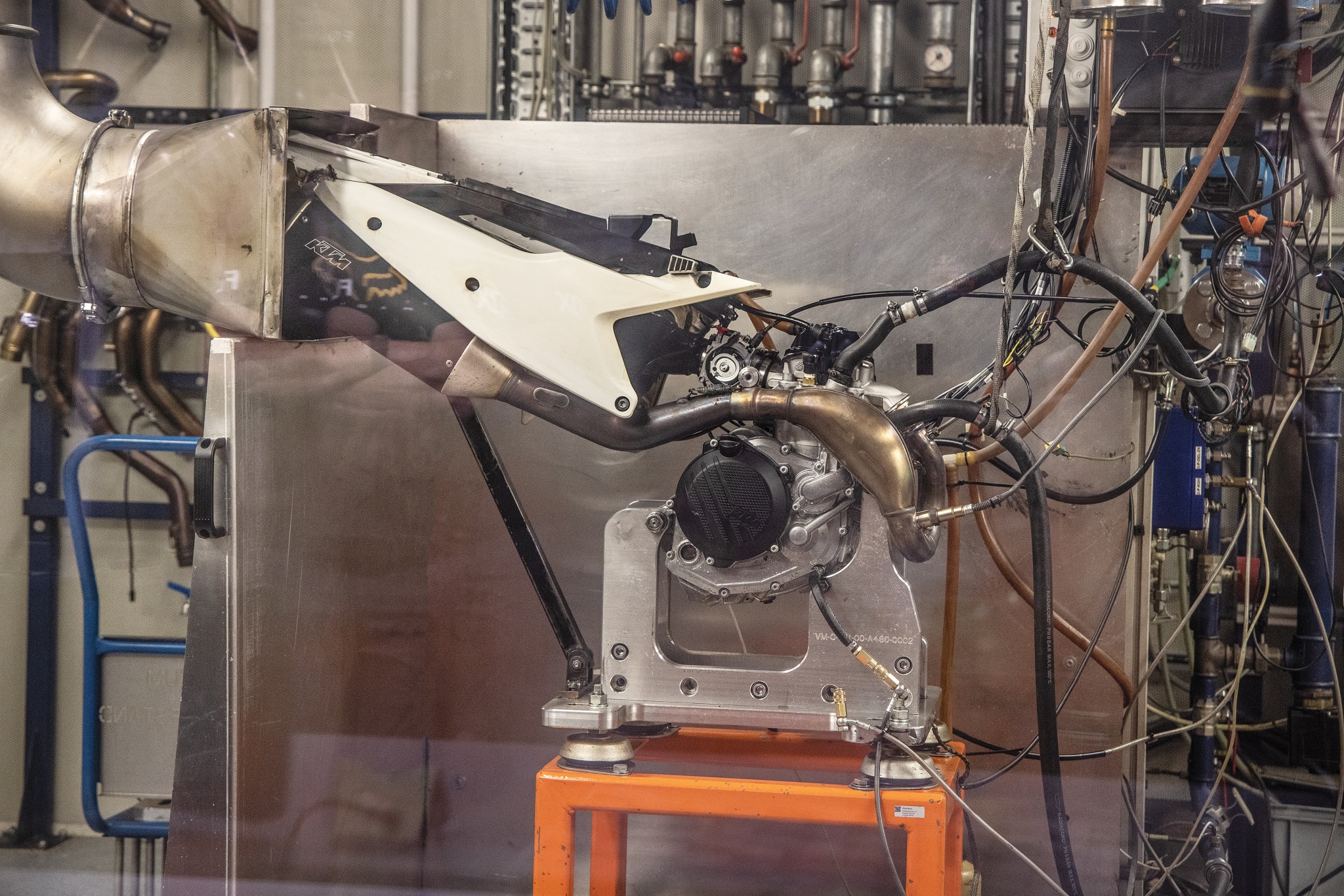

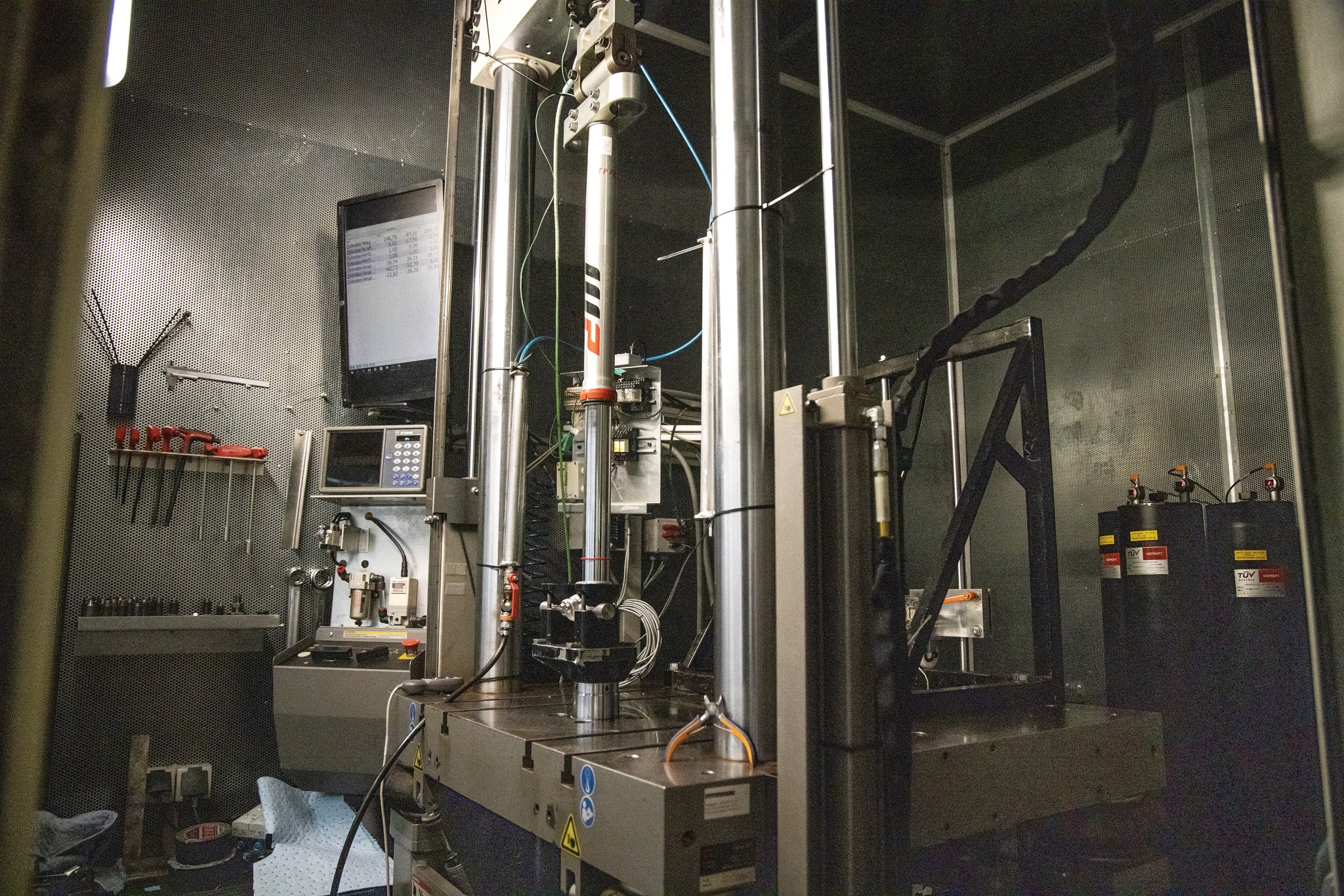

KTM R&D 시설 견학의 공통 주제는 '테스트 벤치'였습니다. 우리는 새로운 자전거를 개발하고 내구성 테스트를 실행하기 위해 데이터를 수집하는 데 사용되는 "테스트 벤치"에서 엔진, 섀시, 포크 및 충격 장치를 확인하여 제품이 실제 세계에 출시될 수 있도록 준비했습니다. KTM에는 미국에 R&D 팀이 있으며 Mandy의 팀과 긴밀하게 협력하지만 Mandy와 오스트리아의 테스트 라이더도 데이터를 수집하고 다양한 환경에서 제품을 시험하기 위해 정기적으로 여행합니다. 자전거 전체에 센서가 고정되어 있어 Glen Helen의 랩, Murrieta의 KTM Supercross 테스트 트랙 및 네덜란드의 Lommel 모래밭에서 데이터를 수집할 수 있습니다. 컴퓨터의 도움으로 그들은 글렌 헬렌(Glen Helen)의 모든 충돌, 점프, 틀에 박힌 혹을 복제하여 캘리포니아로 날아가지 않고도 똑같은 기능으로 부품을 순환할 수 있습니다. 개발 과정에서 각각의 새로운 부품은 XNUMX단계 프로세스를 통과해야 합니다. 먼저, 시뮬레이션 테스트를 통과해야 합니다. 둘째, 최대 힘 및 내구성 테스트가 있으며, 프로세스의 세 번째 단계는 Lommel과 같은 가장 가혹한 조건에서 실제 내구성 테스트(실제로 라이딩)입니다.

우리는 엔진이 섀시에 어떤 영향을 미치고 그 반대의 영향을 미치는지 배우는 것을 좋아했습니다. KTM의 눈에는 이러한 변화가 성공의 열쇠였습니다. 그 전에는 일본을 따라잡으려고 노력하고 있었습니다. 그때부터 그들은 앞서 나갔습니다.

또한 자전거의 무게 중심과 관성을 측정하는 테스트 벤치도 있습니다. 그들은 자전거를 고정하고 모든 방향으로 회전시키는 자이로스코프 기계에 자전거를 묶어서 움직임을 시작하는 데 얼마나 많은 힘이 필요한지 측정합니다. 기계는 앞뒤 무게 편향도 측정합니다. 길 바로 아래 완전히 분리된 건물에 있는 WP 서스펜션 R&D 부서에서는 포크 다이노가 WP XACT 에어 포크로 내구성 주행을 하고 있었고, 프로 라이더가 전체 연습을 완료한 글렌 헬렌 트랙의 랩을 복제했습니다. 데이터를 수집하기 위해 자전거에 센서를 장착한 경주 세션. 우리는 오스트리아의 포크 테스트 벤치 옆에 서서 세인트 헬렌 산 내리막, Triple Step-Up 및 Talladega 첫 번째 회전의 모든 잔물결 위로 포크가 오르내리는 것을 볼 수 있었습니다. 다음 방에서 우리는 기계가 테스트당 5번 논스톱 루프를 통해 공중 50,000피트에서 포크 세트, 삼중 클램프 및 앞바퀴 세트를 집어 땅에 떨어뜨리는 테스트를 보았습니다. 또 다른 "테스트 벤치"에서는 포크 내부의 내구성을 테스트하기 위해 프런트 엔드가 연석에 600,000번 부딪히도록 했습니다.

엔진 부서에는 각 변위마다 전담 수석 엔지니어가 있으며, 두 명의 기계공이 특정 엔진을 담당하고 있습니다. 그들은 컨셉부터 사전 제작 프로토타입까지 모든 것을 처리하고, 스스로 알아낼 수 없는 문제가 있을 때마다 고객 서비스 부서에 도움을 줍니다. 기계공은 테스트를 위해 엔진을 조립하고 각각의 새로운 생산 엔진의 첫 번째 실행에서 품질 검사를 수행하여 허용 오차가 모두 사양에 맞는지 확인합니다. 오프로드 엔진 부문 수장인 플로리안 브레테레브너(Florian Bretterebner)는 새로운 엔진을 개발할 때 밀링 가공이나 심지어 3D 프린팅 엔진 케이스부터 시작한다고 설명했습니다. 그런 다음 엔진 수를 늘린 후에는 실린더가 여전히 3D 프린팅된 상태에서 대부분 모래 주조 부품을 사용합니다. 개발의 마지막 단계는 고압 주조로 제작되는 사전 제작 엔진이며, 이 중 99%는 기본 툴링으로 제작되어야 합니다.

저는 요즘 수많은 동력 장치를 보았지만 섀시 없이 엔진 자체를 동력으로 작동하는 "엔진 동력 장치"에 항상 놀랐습니다. KTM에는 25개의 엔진 테스트 벤치 셀이 있으며, 각 셀은 특정 엔진 모델을 테스트하는 전용 공간에 있습니다. 거기에는 에어박스, 배기관, 머플러가 부착된 엔진, 냉각수와 연료가 엔진으로 유입되는 엔진, ECU와 엔진에 부착된 많은 센서, 그리고 연기를 위한 대형 배기구가 있습니다. 엔진 다이노에서 엔진은 내구성 테스트를 위해 최대 15시간 동안 컴퓨터 프로그래밍을 통해 자동으로 작동됩니다. 물론, 그들은 XNUMX개의 롤링 다이노를 가지고 있습니다. MXA 사용하지만 가장 멋진 동력 장치가 숨겨져 있습니다. 그것은 "음향 테스트 벤치"라고 불리며, 그것이 있는 방은 마치 NASA의 우주 시뮬레이션에 속한 것처럼 보입니다. 방에는 외부 진동을 차단하기 위해 거대한 스프링이 장착되어 있습니다. 소음과 반향을 줄이기 위해 벽 전체를 폼으로 덮은 녹음 스튜디오에 가본 적이 있다면 이 방을 이해하게 될 것입니다. 하지만 이 방은 드럼 세트와 일렉트릭 기타 대신 중앙에 다이노가 있습니다. 이 공간에서는 외부 입력 없이 실제 사운드 테스트를 수행할 수 있습니다. 또한 원하는 속도로 자전거를 타고 지나가는 것을 시뮬레이션하는 벽걸이 마이크를 사용하여 거리 자전거에 대한 통과 테스트를 시뮬레이션할 수도 있습니다. 다양한 테스트를 위해 동력계를 실내에서 재배치할 수 있습니다. 또한 동력계로 바퀴를 굴려 브레이크 소리가 얼마나 큰지 테스트할 수도 있습니다. 거기에 있는 것은 독특한 경험입니다. 왜냐하면 아무도 말하지 않고 완전한 침묵이 있기 때문입니다. 누군가가 말을 하면 전혀 반향이 없습니다.

엔진 부서에는 전기 미니바이크가 빠졌습니다. 전기 Pee-Wees가 더욱 인기를 얻고 있다는 것은 분명하며 Stefan Pierer는 모터크로스 세계에 전기 자전거가 침입하는 것에 대해 공개적으로 이야기했습니다. 그는 Pierer Mobility Group이 앞으로 더 많은 전기 미니바이크(예: 65 및 85)를 만들기 위해 노력할 것이라고 밝혔지만 KTM에서 풀사이즈 전기 모터크로스 자전거가 생산될 것으로 예상하지는 않습니다. 전기 미니바이크 개발 부서는 현재 KISKA 디자인 스튜디오 근처 잘츠부르크에 본사를 두고 있습니다.

KISKA에 관해 말하자면, 여러분은 아마도 이 이름을 이전에 들어본 적이 있을 것입니다. MXA 폐쇄형 에어박스 커버, 새로운 Husqvarnas의 쇼크 커버, 2023 및 2024 모델에서 후면 펜더를 제거하지 않고는 측면 번호 패널을 변경할 수 없다는 사실과 같은 차체 실수에 대해 불평했을 때. 그러나 우리는 잘츠부르크 사무실을 견학하면서 KISKA에 대해 많은 것을 배웠고 지금은 KISKA의 노력에 더욱 감사하고 있습니다. KISKA는 KTM의 공식 전략 디자인 파트너입니다. Pierer Mobility Group이 고객 및 대중과 접촉하는 모든 접점의 전체 360도 범위를 처리합니다. Gerald Kiska는 1991년 스키부츠 바인딩으로 디자인 회사를 시작했습니다. 그 이후로 270개국에서 온 총 35명의 직원이 근무하는 70개의 사무실로 성장했습니다. KISKA는 Mercedes, Adidas, Kastle, Opel, Zeiss Optics, Kettler 및 Bosch와 협력해 왔으며 약 XNUMX명의 활성 고객을 보유하고 있습니다. 그러나 Gerald와 Stefan Pierer의 긴밀한 관계로 인해 KISKA 운영의 대부분은 Pierer Mobility Group에 집중되어 있습니다.

KTM은 새 자전거의 성능에 대한 자체 설계 목표를 갖고 있으며 프로토타입과 테스트를 통해 목표에 도달하는 방법에 대한 계획을 세웁니다. KISKA는 자전거의 외관을 담당합니다. 그들은 플라스틱 디자인을 고안하고 KTM과 협력하여 이를 작동시킵니다. 디자이너들과 이야기하면서 그들은 인체 공학이 그다지 중요하지 않기 때문에 이국적인 디자인을 거리 자전거에 구현하기가 훨씬 쉽다고 설명했습니다. 스트리트 바이크 라이더는 트랙에서 모터크로스 레이서처럼 자전거를 세게 잡지 않습니다. 우리가 거기 있는 동안 그들은 2027년형 모델의 미래 프로토타입을 작업하고 있었습니다. 그들은 시대를 훨씬 앞서 있다는 컨셉부터 시작했습니다. 최종 제품과 함께 달. 우리는 KTM, Husqvarna 및 GasGas에 대한 KISKA의 차체 디자인 중 일부에 대해 비판적이지만 이들이 모토크로스 디자인 시장의 선두주자였으며 일본인이 플라스틱 디자인의 발자취를 따랐다는 것은 의심의 여지가 없습니다.

KTM에는 MXA가 사용하는 것과 마찬가지로 XNUMX개의 롤링 다이노스가 있지만 가장 멋진 다이노가 숨겨져 있습니다. 이를 "음향 테스트 벤치"라고 합니다. 그것이 있는 방은 NASA의 우주 시뮬레이션에 속한 것처럼 보입니다.

새로운 플라스틱을 작업할 때 KISKA는 변경 작업이 훨씬 더 빠르기 때문에 3D 프린팅보다 점토 모델링을 선호합니다. 또한 클레이 모델을 사용하면 라이더가 자전거에 앉아 부츠와 무릎 보호대를 사용하여 마찰 지점을 확인하고 부드럽게 만들 수 있습니다. 점토에 그래픽을 인쇄하여 디자인을 테스트할 수도 있습니다. 만족스러우면 점토 컨셉을 스캔하고 플라스틱을 3D 프린팅한 후 곧바로 트랙으로 가져갑니다. 공장 랠리 자전거 라이더를 위해 크기와 라이딩 스타일에 맞게 플라스틱과 연료 탱크를 맞춤 제작하기도 합니다. KISKA를 방문하면서 가장 좋았던 점은 디자이너들이 실제로 직접 타고 경주한다는 사실을 알게 된 것입니다. Maxime Lefebvre는 오프로드 자전거의 수석 디자이너 중 한 명이며 2023년에 첫 번째 디자인을 생산한 열정적인 모토 헤드입니다. 그는 스스로 경주하고 정기적으로 Mandy와 KTM R&D 팀이 프로토타입 및 사전 제작 자전거를 개발하도록 돕습니다. . KISKA는 플라스틱 외에도 풋페그, 클러치 커버, 시작/정지 스위치, 시트, 서스펜션 클리커 등의 개발을 지원합니다. 자전거 밖에서 그들은 마케팅 프로그램, 광고 제작, 웹 사이트 디자인 및 보도 자료를 담당합니다.

KTM 공장 경주 팀도 Mattighofen에 기반을 두고 있지만 Husqvarna 및 GasGas 공장 MXGP 팀에는 그곳에 경주 상점이 없다는 사실을 알고 약간 놀랐습니다. 물론 공장팀이기는 하지만 개인이 운영하는 팀이기 때문에 말이 된다. Nestaan Husqvarna MXGP 팀은 Lommel에 기반을 두고 있으며 De Carli Red Bull GasGas 공장 팀은 이탈리아인이지만 Lommel에도 기반을 두고 있습니다. KTM에는 연습용 정비사와 레이서들이 연습할 수 있는 매장도 Lommel에 있지만 주요 레이스 매장은 여전히 오스트리아에 있습니다. 공장 경주 건물 내부는 사진을 많이 찍을 수 없었지만, MXGP "작업용 자전거"를 가까이서 볼 수 있어서 즐거웠습니다. FIM에는 AMA 경주와 동일한 생산 규칙이 없습니다. Jeffery Herlings는 자신에게 맞춤 제작된 크로몰리 강철 프레임으로 경주할 수 있습니다. KTM의 R&D 팀과 이야기를 나누면서 실제로 그들은 R&D와 공장 경주 사이에 더 긴밀한 관계를 형성하기 때문에 AMA의 생산 규칙을 선호합니다. MXGP 팀의 자전거는 재고와 크게 다를 수 있으며, 각 라이더는 자신의 자전거를 완전히 맞춤 설정할 수 있습니다.

Factory Racing에는 자체 엔진 부서가 있으며, 정비사는 연간 약 700개의 엔진을 제작합니다. R&D와 마찬가지로 각 엔진 배기량에 대한 전담 엔진 빌더도 보유하고 있습니다. 무작위이지만 흥미로운 발견 중 하나는 고무 장갑, 테이프, 접착제, 윤활유, 록타이트, 헝겊 및 스카치 브라이트 패드와 같은 일상 용품이 들어 있는 자동 판매기였습니다. 물론 기계공은 소모품을 구입하기 위해 비용을 지불하지 않지만 기계는 필수 소모품이 부족하지 않도록 재고를 추적합니다. 정말 멋지죠?

알아 MXAMattighofen에서 450일 동안 배운 내용으로 인해 향후 KTM/Husqvarna/GasGas 기사가 더 좋아질 것입니다. 공장을 가까이서 개인적으로 체험하는 것은 놀라웠지만 우리 투어는 여기서 끝나지 않았습니다. 우리는 금요일에 X Bowl Arena 트랙에서 하루 동안 연습하기 위해 KTM R&D 팀과 함께 갔고 Mehrnbach의 Austrian XNUMX National에서 주말 전체 경주에 합류했습니다. 이는 오스트리아에서의 시간을 자연스럽게 마무리했습니다. .

KTM 공장에서 만난 거의 모든 핵심 직원들은 경주에서도 함께 시간을 보냈습니다. 그들은 스스로 경주를 하고 있거나 행사장에서 일하고 있었습니다. Mehrnbach National에서 경주하면서 KTM 성공의 열쇠를 찾았다고 진심으로 말할 수 있습니다. KTM에는 스스로 경주하는 열정적인 직원들이 있기 때문입니다. 그리고 우리가 아이들과 함께 경주하는 것을 본 엔지니어의 수에 따르면 그들이 곧 멈출 것 같지는 않습니다.

댓글이 닫혀있다.