SIEBEN TAGE IN MATTIGHOFEN MIT DER MXA WRECKING CREW

VON JOSH MOSIMAN

Mitglieder der MXA Die Abrissmannschaft hat die KTM-Zentrale in Österreich in verschiedenen Phasen ihres Wachstums gesehen. Jody Weisel besuchte die Mattighofen-Fabrik bereits 1982. Daryl Ecklund war 2014 dort, und jetzt hatte ich die Chance, 2023 hinzugehen. Ich glaube jedoch, dass ich die beste Tour von allen hatte, weil ich die ganze Band mitgebracht habe. MXA Die Testfahrer Dennis Stapleton und Josh Fout sowie unser digitaler Redakteur Trevor Nelson begleiteten mich auf der Reise meines Lebens.

Ich kann wirklich sagen, dass ich den Schlüssel zum Erfolg von KTM beim Rennen beim MEHRNBACH NATIONAL gefunden habe. ES IST WEIL KTM IST

BEFÜLLT VON LEIDENSCHAFTLICHEN MITARBEITERN, DIE SICH SELBST RENNEN.

Seit Jody Mattighofen im Jahr 1982 besuchte, hat sich viel verändert. Damals war KTM ein Konglomerat, das Motorräder, Fahrräder, Kühler und Metallwerkzeuge umfasste, doch der finanzielle Abschwung Ende der 1980er Jahre hinterließ bei KTM schwere Schulden. Das Unternehmen durchlief mehrere Eigentümerwechsel und fiel schließlich 1991 in die Hände eines Konsortiums von Gläubigerbanken. Als der Konkurs drohte, teilten die Banken KTM in vier verschiedene Unternehmen auf und verkauften jedes einzeln. Die vier neuen Unternehmen waren KTM Sportmotorcycle GmbH (Motorräder), KTM Fahrrad GmbH (Fahrräder), KTM Kühler GmbH (Kühler) und KTM Werkzeugbau GmbH (Werkzeugbau). 1992 kaufte Stefan Pierers Cross Holdings die KTM-Motorradsparte, um sie zu retten, und übernahm bald darauf die Werkzeugbausparte (die Werkzeugbaufirma wurde zur Herstellung von Motorradmotoren benötigt).

Als Daryl vor sieben Jahren Mattighofen besuchte, hatten sie gerade Husqvarna gekauft und wuchsen aggressiv. Seit Daryls Besuch wurde die Fabrik erweitert. Das Motohall Museum wurde hinzugefügt. Die Zahl der Mitarbeiter stieg sprunghaft an. Die Pierer Mobility Group hat GasGas in ihre Produktionslinien integriert und das Unternehmen expandierte mit Husqvarna- und GasGas-E-Fahrrädern auch in den Markt für Elektro-Mountainbikes. Der einzige Grund, warum Stefan Pierer keine KTM-Elektrofahrräder verkauft, ist, dass das KTM-Fahrradsegment, als er KTM kaufte, um sie vor der Insolvenz zu retten, von der Familie Urkauf gekauft wurde, die noch heute die Rechte an KTM-Fahrrädern besitzt. Die Verwirrung darüber, welches Unternehmen wem gehört, ist zum Teil darauf zurückzuführen, dass sowohl die Motorrad- als auch die Fahrradfirma Orange als Unternehmensfarben haben, dasselbe Logo verwenden und ihren Sitz in Mattighofen haben. Wenn Sie in die Stadt Mattighofen fahren, sehen Sie auf dem ersten Gebäude, das Sie am Highway 147 sehen, überall KTM-Logos, aber eigentlich gehört es nicht zur Pierer Mobility Group; Es ist ein KTM-Fahrradlager.

Die Stadt Mattighofen liegt etwa zwei Stunden östlich von München und eine Stunde nördlich von Salzburg, der nächstgelegenen „Großstadt“. Mattighofen fühlt sich an wie eine kleine Universitätsstadt. Jeder kennt jeden und alle sind aus dem gleichen Grund da. In Mattighofen leben rund 6700 Menschen, davon sind laut Experten vor Ort etwa 5000 in den Mattighofener KTM-Büros beschäftigt; Viele von ihnen wohnen jedoch außerhalb von Mattighofen und pendeln.

Wenn das MXA Als die Schrottmannschaft in die Stadt kam, fuhren wir zunächst in die beeindruckende KTM Motohall. Dort erfuhren wir, dass die ersten KTM-Motorräder im Jahr 1953 hergestellt wurden. Damals konnte die Fabrik nur drei Motorräder an einem Tag produzieren. Heute beträgt die maximale Kapazität von Mattighofen 1200 Motorräder pro Tag mit einer Jahresproduktion von 268,000 bei einer jährlichen Gesamtproduktion von 375,000 KTM-, Husqvarna- und GasGas-Motorrädern. Die KTM Motohall gab uns eine Geschichtsstunde, die das perfekte Sprungbrett für unseren einwöchigen Aufenthalt war. Manfred „Mandy“ Edlinger, der Leiter der Motocross-Entwicklung, war diese Woche unser Hauptreiseführer. Mandy gab uns einen All-Access-Pass für KTM, da er einer der leidenschaftlichsten und sachkundigsten Leute dort ist. Dank Mandy konnten wir die Motohall, das Forschungs- und Entwicklungsgebäude, das Factory Racing-Gebäude, das WP-Gebäude und die KISKA-Büros besichtigen. Um das Ganze abzurunden, konnten Dennis, Josh Fout und ich am Freitag alle einen Tag auf ihrer örtlichen Rennstrecke verbringen. Das Tüpfelchen auf dem i war, dass Mandy für mich am Sonntag einen Lauf zur Österreichischen Staatsmeisterschaft 2023 arrangiert hat.

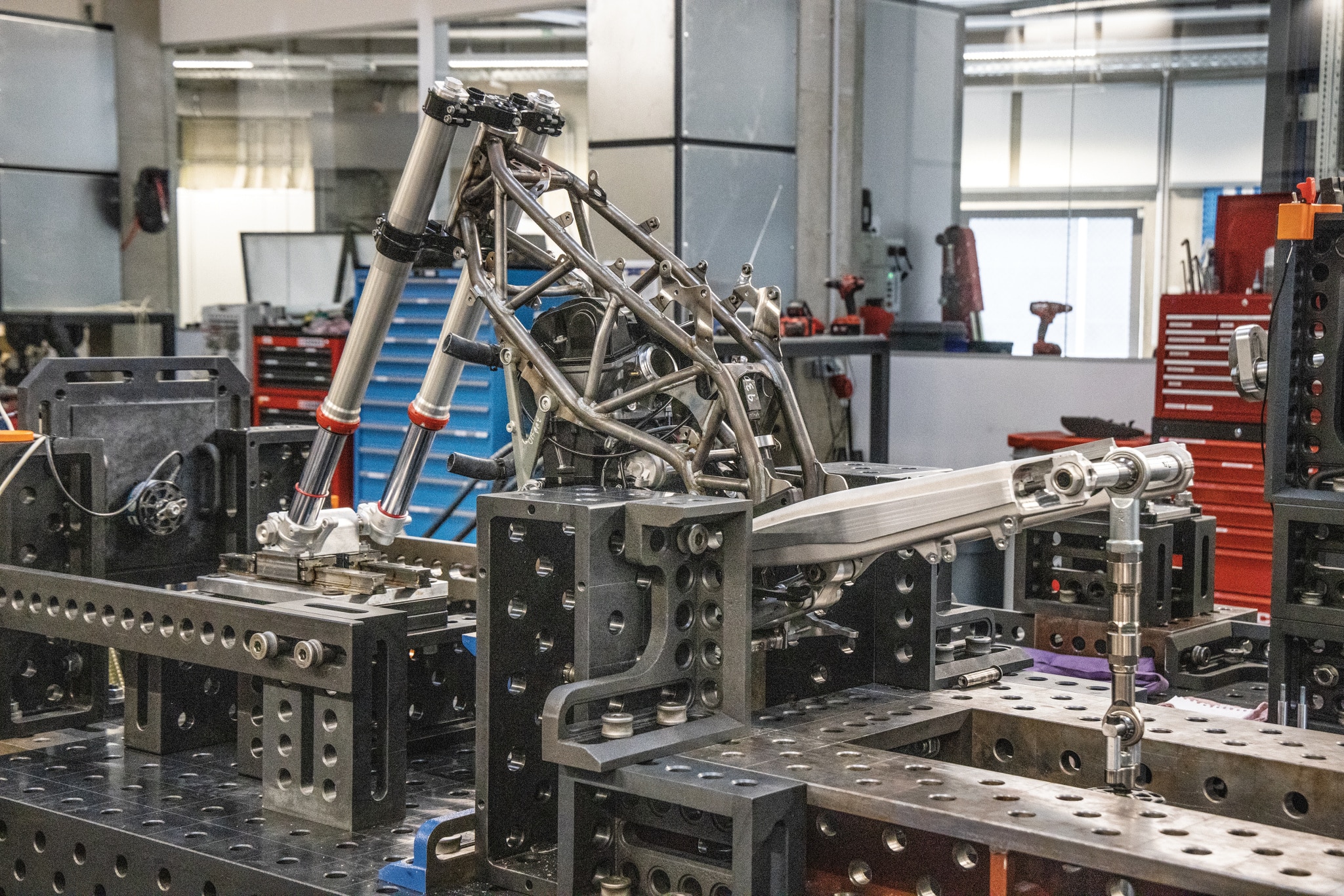

Ich war überrascht, als ich erfuhr, dass die Motoren und Rahmen von KTM bis zu den Modellen von 2016 zu unterschiedlichen Zeiten entwickelt wurden. Sie können sich vorstellen, dass es kontraproduktiv war, die beiden Forschungs- und Entwicklungsteams an unterschiedlichen Zeitplänen arbeiten zu lassen. Eine Entscheidung des Vorstands brachte alle auf den gleichen Stand und begann jedes neue Modelljahr mit der gleichzeitigen Entwicklung von Fahrwerk und Motor. Die 2016er-Modelle waren die ersten Motorräder, die mit diesem Verfahren entwickelt wurden, und zu diesem Zeitpunkt gewann KTM mit Ryan Dungey 450 Supercross-Rennen. Dennis Stapleton, Josh Fout, Trevor Nelson und ich sind alle Motorradfreaks, daher haben wir es genossen, alle Details darüber zu erfahren, wie der Motor das Fahrwerk beeinflusst und umgekehrt. In den Augen von KTM war dieser Wandel der Schlüssel zum Erfolg. Zuvor versuchten sie, zu den Japanern aufzuschließen. Von da an lagen sie vorne.

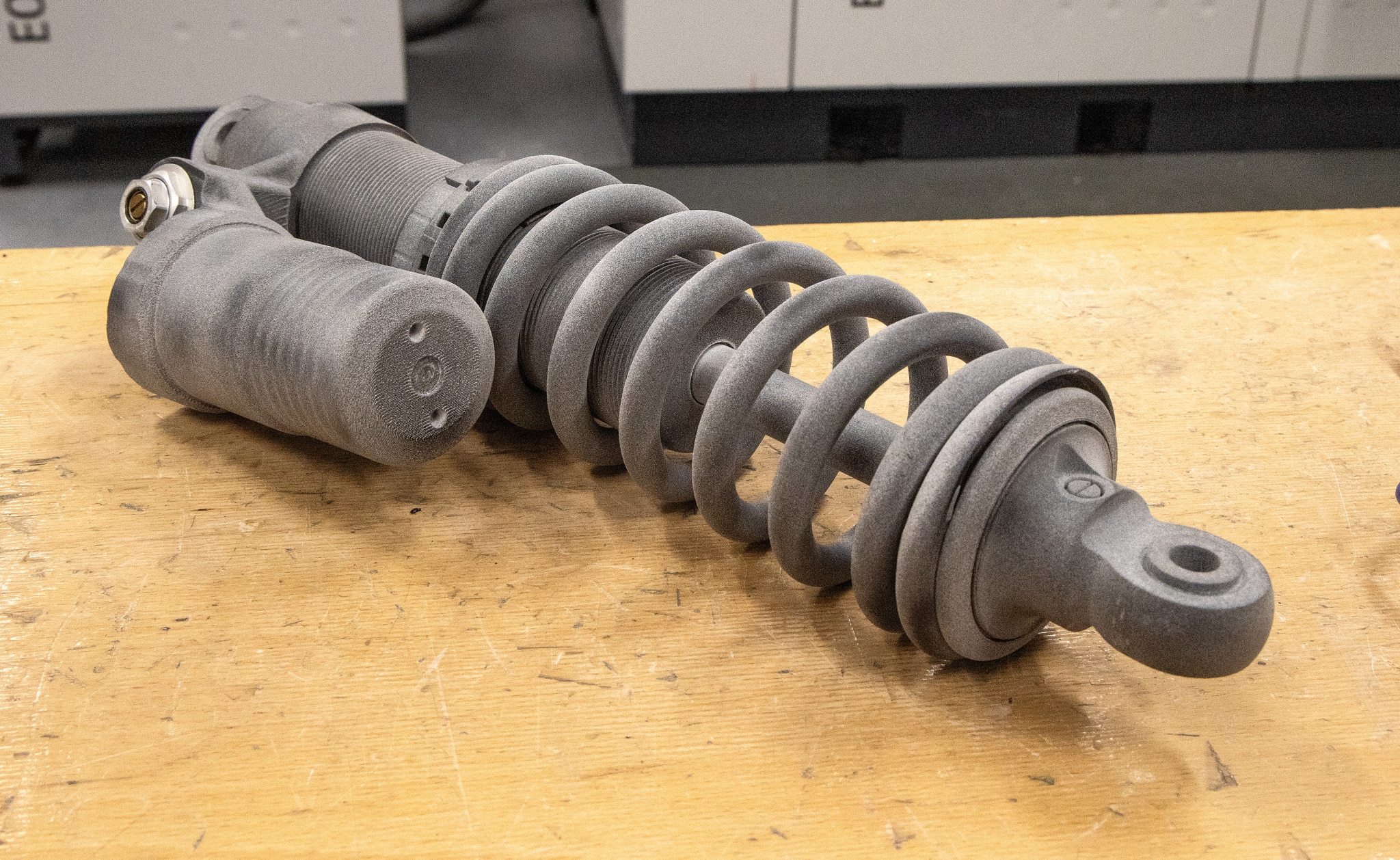

MXA konzentriert sich stark auf Motocross, sodass die Entwicklung des MotoGP-Programms von KTM nicht regelmäßig auf unserem Radar erscheint; Es ist jedoch offensichtlich, dass Straßenrennen für die Pierer Mobility Group einen sehr hohen Stellenwert haben. Nachdem ich die Moto3-Motorräder aus der Nähe gesehen hatte, fragte ich nach der gemeinsamen Technologie zwischen Straßenrennsport und Motocross. Natürlich stammt das Quick Shift-Konzept aus dem Straßenrennsport, aber was lässt sich sonst noch übertragen? In Wirklichkeit ist die für Straße und Gelände eingesetzte Technologie sehr unterschiedlich, aber gerade in den Prozessen und Systemen für die Entwicklung kann das Offroad-Team vom Straßenteam lernen und umgekehrt. Das MotoGP-Team nutzt die rasanten Fortschritte im 3D-Druck, um Teile für Tests schnell herzustellen. Sie haben 3D-Drucker für fast jedes erdenkliche Material – Kunststoff, Titan, Stahl usw. Wenn sie ein Rohr testen, können sie die Resonanzkammer einfach am Computer austauschen, es über Nacht in 3D drucken, es wie ein Puzzle zusammensetzen, Schweißen Sie es und gehen Sie am nächsten Tag zum Testen auf die Strecke. Gleiches gilt für Chromoly-Stahlrohre an den Rahmen. KTM begann bereits 2023 mit der Arbeit an seinen 2018-Modellen und verwendete bei den ersten Prototypen 3D-gedruckten Stahl.

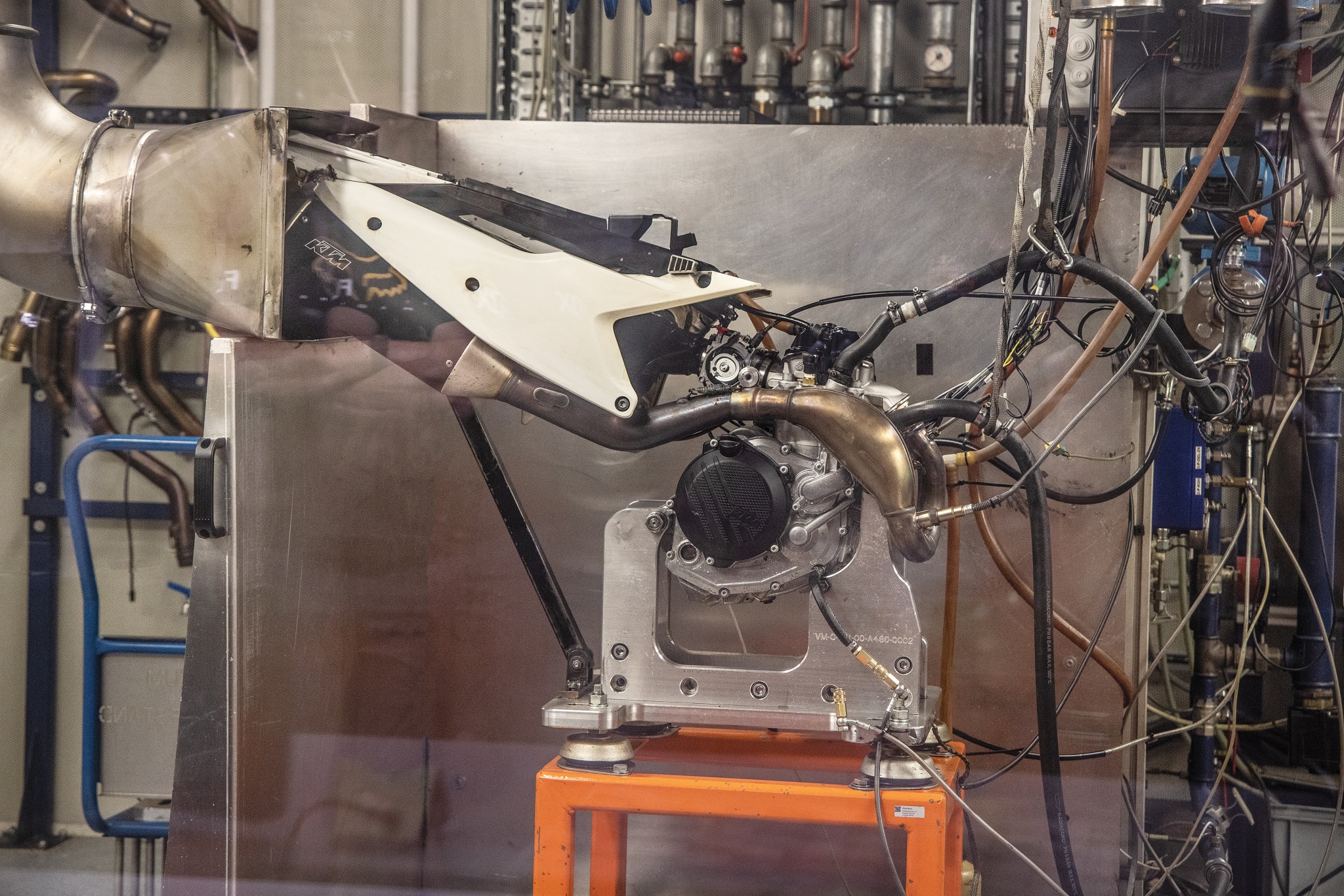

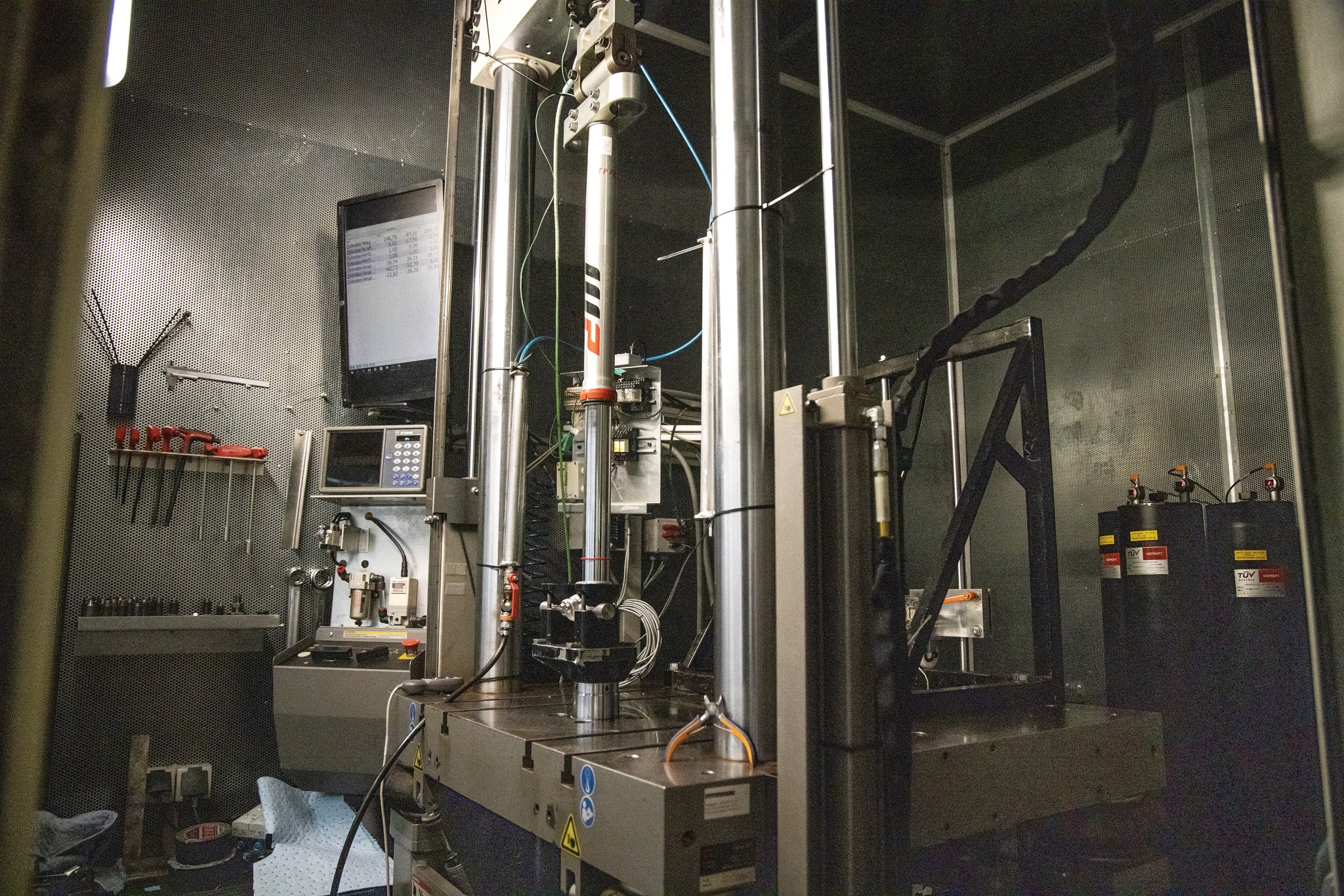

Das gemeinsame Thema unseres Rundgangs durch die KTM-Forschungs- und Entwicklungseinrichtung war der „Prüfstand“. Wir sahen Motoren, Fahrwerke, Gabeln und Stoßdämpfer auf „Prüfständen“, die alle zum Sammeln von Daten für die Entwicklung neuer Fahrräder und zur Durchführung von Haltbarkeitstests genutzt wurden, um sicherzustellen, dass die Produkte für den realen Einsatz bereit sind. KTM hat ein F&E-Team in den USA und arbeitet eng mit Mandys Team zusammen, aber Mandy und die österreichischen Testfahrer reisen auch regelmäßig zu Tests, um Daten zu sammeln und ihre Produkte in verschiedenen Umgebungen zu testen. Mit Sensoren, die überall an ihren Motorrädern befestigt sind, können sie Daten von Runden in Glen Helen, der KTM Supercross-Teststrecke in Murrieta und im Sand von Lommel in Holland sammeln. Mit Hilfe von Computern können sie jede Unebenheit, jeden Sprung, jede Furche und jeden Buckel von Glen Helen aus nachbilden, um ihre Teile auf exakt denselben Gegebenheiten zu befahren, ohne nach Kalifornien fliegen zu müssen. In der Entwicklung muss jedes neue Teil einen dreistufigen Prozess durchlaufen. Zunächst muss es den Simulationstest bestehen. Zweitens gibt es maximale Kraft- und Haltbarkeitstests, und der dritte Schritt des Prozesses sind reale Haltbarkeitstests (eigentlich beim Fahren) unter den härtesten Bedingungen, die sie finden können, oft in Lommel.

Wir haben es geliebt zu erfahren, wie der Motor das Fahrwerk beeinflusst und umgekehrt. IN DEN AUGEN VON KTM WAR DIESE VERÄNDERUNG DER SCHLÜSSEL ZU IHREM ERFOLG. Davor versuchten sie, zu den Japanern aufzuschließen; Von da an lagen sie vorne.

Sie verfügen außerdem über einen Prüfstand, um den Schwerpunkt und die Trägheit eines Fahrrads zu messen. Sie befestigen das Fahrrad an einer Kreiselmaschine, die das Fahrrad hält und in alle Richtungen dreht und dabei misst, wie viel Kraft nötig ist, um die Bewegung auszulösen. Die Maschine misst auch die Gewichtsverteilung von vorne nach hinten. In der Forschungs- und Entwicklungsabteilung für Federung von WP, die sich in einem völlig separaten Gebäude direkt an der Straße befindet, führte ein Gabelprüfstand Haltbarkeitstests mit WP Sitzung bei einem Rennen mit Sensoren an seinem Fahrrad, um die Daten zu sammeln. Wir könnten neben dem Gabelprüfstand in Österreich stehen und zusehen, wie die Gabeln über jede Welle auf der Mount Saint Helen-Abfahrt, dem Triple Step-Up und der ersten Kurve in Talladega auf und ab gehen. Im Nebenraum sahen wir einen Test, bei dem eine Maschine 5 Mal pro Test einen Satz Gabeln, Gabelbrücken und ein Vorderrad aus einer Höhe von 50,000 m in einer ununterbrochenen Schleife aufhob und auf den Boden fallen ließ. Auf einem weiteren „Prüfstand“ wurde das Vorderrad 600,000 Mal gegen eine Bordsteinkante gefahren, um die Haltbarkeit der Gabelinnenteile zu testen.

In der Motorenabteilung gibt es für jeden Hubraum einen eigenen Chefingenieur, während zwei Mechaniker an den jeweiligen Motoren arbeiten. Sie kümmern sich um alles vom Konzept bis zum Prototypen vor der Produktion und helfen der Kundendienstabteilung immer dann, wenn es ein Problem gibt, das sie nicht selbst lösen können. Die Mechaniker bauen die Motoren zum Testen zusammen und führen beim ersten Lauf jedes neuen Serienmotors Qualitätsprüfungen durch, um sicherzustellen, dass alle Toleranzen den Spezifikationen entsprechen. Florian Bretterebner ist Leiter des Bereichs Offroad-Motoren und erklärte, dass bei der Entwicklung eines neuen Motors mit gefrästen oder sogar 3D-gedruckten Motorgehäusen begonnen wird. Sobald sie dann die Anzahl der Motoren erhöhen, verwenden sie hauptsächlich Sandgussteile, wobei der Zylinder immer noch im 3D-Druckverfahren hergestellt wird. Der letzte Entwicklungsschritt sind Vorserienmotoren aus Hochdruckguss, die zu 99 Prozent aus den Lagerbeständen gefertigt werden müssen.

Ich habe zu meiner Zeit viele Leistungsprüfstände gesehen, aber ich war immer erstaunt über „Motorprüfstände“, bei denen der Motor alleine und ohne Fahrgestell geprüft wird. KTM verfügt über 25 Motorprüfstandzellen, jede in einem Raum, der speziell für die Prüfung des jeweiligen Motormodells vorgesehen ist. Darin befindet sich der Motor mit der daran befestigten Airbox, dem Auspuffrohr und dem Schalldämpfer, wobei Kühlmittel und Kraftstoff in den Motor fließen, viele an der ECU und dem Motor angebrachte Sensoren sowie eine große Abgasöffnung für die Dämpfe. Auf den Motorprüfständen laufen die Motoren per Computerprogramm automatisch bis zu 15 Stunden am Stück, um Haltbarkeitstests durchzuführen. Natürlich haben sie fünf rollende Leistungsprüfstände, genau wie dieser MXA verwendet, aber der coolste Prüfstand von allen ist versteckt. Es wird „Akustikprüfstand“ genannt und der Raum, in dem es steht, sieht aus, als gehörte er in eine Weltraumsimulation der NASA. Der Raum ist auf riesigen Federn gelagert, um jegliche Vibrationen von außen zu dämpfen. Wenn Sie jemals in einem Aufnahmestudio waren, dessen Wände mit Schaumstoff bedeckt waren, um Geräusche und Echos zu dämpfen, werden Sie diesen Raum verstehen; Anstelle eines Schlagzeugs und einer E-Gitarre befindet sich in diesem Raum jedoch ein Dyno in der Mitte. In diesem Raum können sie echte Klangtests ohne Eingaben von außen durchführen. Sie können auch Vorbeifahrttests für Straßenräder mit an der Wand montierten Mikrofonen simulieren, die das Vorbeifahren des Fahrrads mit der gewünschten Geschwindigkeit simulieren. Der Prüfstand kann für verschiedene Tests im Raum neu positioniert werden. Sie können die Räder auch mit dem Prüfstand rollen lassen, um zu testen, wie laut das Bremsenquietschen ist. Es ist ein einzigartiges Erlebnis, dort zu sein, denn ohne dass jemand spricht, herrscht völlige Stille. Wenn jemand spricht, gibt es überhaupt kein Echo.

In der Motorenabteilung fehlten die elektrischen Minibikes. Es ist offensichtlich, dass elektrische Pee-Wees immer beliebter werden, und Stefan Pierer hat öffentlich über die Invasion von Elektrofahrrädern in der Motocross-Welt gesprochen. Er teilte mit, dass die Pierer Mobility Group in Zukunft darauf drängen werde, mehr elektrische Minibikes (wie ein 65er und ein 85er) herzustellen, aber er geht nicht davon aus, dass bei KTM elektrische Motocross-Bikes in Originalgröße hergestellt werden. Die Entwicklungseinheit für Elektro-Minibikes hat ihren Sitz mittlerweile in Salzburg, in der Nähe des KISKA Design Studios.

Apropos KISKA: Sie haben diesen Namen wahrscheinlich schon einmal gehört, höchstwahrscheinlich auf den Seiten von MXA als wir uns über Karosseriefehler beschwerten, wie geschlossene Airbox-Abdeckungen, die Stoßdämpferabdeckung bei den neuen Husqvarnas oder die Tatsache, dass man bei den Modellen 2023 und 2024 kein seitliches Nummernschild wechseln kann, ohne den hinteren Kotflügel zu entfernen. Allerdings haben wir bei unserem Rundgang durch ihr Büro in Salzburg viel über KISKA gelernt und schätzen ihre Bemühungen jetzt viel mehr. KISKA ist der offizielle strategische Designpartner von KTM. Sie kümmern sich um den gesamten 360-Grad-Umfang aller Kontaktpunkte, die die Pierer Mobility Group mit ihren Kunden und der Öffentlichkeit hat. Gerald Kiska gründete das Designunternehmen 1991 mit einer Skischuhbindung. Seitdem ist es auf vier verschiedene Büros mit insgesamt 270 Mitarbeitern aus 35 verschiedenen Ländern angewachsen. KISKA hat mit Mercedes, Adidas, Kastle, Opel, Zeiss Optics, Kettler und Bosch zusammengearbeitet und hat rund 70 aktive Kunden; Aufgrund der engen Beziehung von Gerald zu Stefan Pierer konzentriert sich der Großteil der Aktivitäten von KISKA jedoch auf die Pierer Mobility Group.

KTM hat seine eigenen Designziele für die Leistung der neuen Motorräder und entwickelt mit Prototypen und Tests einen Plan, wie man diese Ziele erreicht. KISKA ist für das Aussehen des Fahrrads verantwortlich. Sie entwickeln das Design der Kunststoffe und arbeiten mit KTM zusammen, damit es funktioniert. Im Gespräch mit den Designern erklärten sie, dass sich ihre exotischen Designs viel einfacher auf Straßenrädern umsetzen lassen, weil die Ergonomie nicht so wichtig ist. Straßenradfahrer greifen nicht so stark auf das Fahrrad wie Motocross-Rennfahrer auf der Rennstrecke. Während wir dort waren, arbeiteten sie an zukünftigen Prototypen für 2027-Modelle und begannen mit einem Konzept, von dem sie wussten, dass es seiner Zeit weit voraus war, weil sie wussten, dass sie beim ersten Entwurf nach den Sternen schießen müssen, wenn sie auf dem landen wollen Mond mit dem Endprodukt. Wir stehen einigen Karosseriedesigns von KISKA für KTM, Husqvarna und GasGas kritisch gegenüber, aber es besteht kein Zweifel daran, dass sie Marktführer für Design im Motocross waren und die Japaner in ihre Fußstapfen beim Kunststoffdesign getreten sind.

KTM HAT FÜNF ROLLENDE DYNOS, GENAU WIE DIE, DIE MXA VERWENDET, ABER DIE DER COOLSTE DYNO VON ALLEN IST VERBORGEN. ES HEISST SICH „AKUSTISCHER PRÜFSTAND“. Der Raum, in dem er sich befindet, sieht so aus, als ob er zu einer Weltraumsimulation der NASA gehört.

Bei der Arbeit an neuen Kunststoffen greift KISKA lieber auf Tonmodellierung als auf den 3D-Druck zurück, da Änderungen damit noch schneller möglich sind. Außerdem können die Fahrer bei den Tonmodellen auf dem Fahrrad sitzen und es mit ihren Stiefeln und Kniestützen abreiben, um Scheuerstellen zu erkennen und sie zu glätten. Sie können sogar Grafiken auf den Ton drucken, um Designs zu testen. Sobald sie zufrieden sind, scannen sie das Tonkonzept, drucken die Kunststoffe in 3D und bringen sie direkt zur Rennstrecke. Für ihre Rallye-Werksfahrer passen sie sogar die Kunststoffteile und Kraftstofftanks an ihre Größe und ihren Fahrstil an. Das Beste am Besuch bei KISKA war die Erkenntnis, dass die Designer tatsächlich selbst fahren und Rennen fahren. Maxime Lefebvre ist einer der führenden Designer für Offroad-Motorräder und ein leidenschaftlicher Moto-Experte, dessen erste Entwürfe 2023 in Produktion gingen. Er fährt selbst Rennen und hilft Mandy und dem KTM-Forschungs- und Entwicklungsteam regelmäßig bei der Entwicklung ihrer Prototypen und Vorserienräder . Neben Kunststoffen hilft KISKA auch bei der Entwicklung von Fußrasten, Kupplungsdeckeln, Start-/Stoppschaltern, Sitzen, Federungsklickern und mehr. Außerhalb des Motorrads sind sie für das Marketingprogramm, die Erstellung von Anzeigen, die Gestaltung der Websites und Pressemitteilungen verantwortlich.

Das KTM-Werksrennteam hat seinen Sitz ebenfalls in Mattighofen, aber ich war etwas überrascht, als ich erfuhr, dass die MXGP-Werksteams von Husqvarna und GasGas dort keine Rennwerkstatt haben. Das macht natürlich Sinn, denn obwohl es sich um Werksteams handelt, werden sie privat geführt. Das Nestaan Husqvarna MXGP-Team hat seinen Sitz in Lommel, und das De Carli Red Bull GasGas-Werksteam ist italienisch, hat aber auch seinen Sitz in Lommel. KTM hat in Lommel auch eine Werkstatt für seine Übungsmechaniker und Rennfahrer, die Hauptrennwerkstatt befindet sich jedoch immer noch in Österreich. Im Werksrenngebäude konnten wir nicht so viele Bilder machen, aber es hat Spaß gemacht, die MXGP-Werksräder aus der Nähe zu sehen. Die FIM hat nicht die gleichen Produktionsregeln wie wir bei AMA-Rennen. Jeffery Herlings kann mit einem speziell auf ihn zugeschnittenen Rahmen aus Chromoly-Stahl Rennen fahren. Im Gespräch mit dem Forschungs- und Entwicklungsteam von KTM bevorzugen sie tatsächlich die Produktionsregel der AMA, weil sie eine engere Beziehung zwischen Forschung und Entwicklung und Werksrennsport herstellt. Bei den MXGP-Teams können die Motorräder stark vom Standard abweichen, wobei jeder Fahrer die Möglichkeit hat, sein Fahrrad vollständig anzupassen.

Factory Racing verfügt über eine eigene Motorenabteilung und seine Mechaniker bauen jährlich rund 700 Motoren. Ebenso wie die Forschung und Entwicklung verfügen sie auch über eigene Motorenbauer für jeden Hubraum. Ein zufälliger, aber interessanter Fund war ein Verkaufsautomat mit Alltagsgegenständen wie Gummihandschuhen, Klebeband, Kleber, Schmiermittel, Loctite, Lappen und Scotch-Brite-Pads. Natürlich zahlen die Mechaniker nicht für die Beschaffung ihrer Vorräte, aber die Maschine überwacht den Lagerbestand, um sicherzustellen, dass ihnen nie die wichtigsten Vorräte ausgehen. Ziemlich cool, oder?

Ich kenne MXADie zukünftigen KTM/Husqvarna/GasGas-Artikel werden aufgrund der Dinge, die wir während unserer sieben Tage in Mattighofen gelernt haben, besser sein. Es war fantastisch, die Fabrik aus nächster Nähe zu erleben, aber unsere Tour war damit noch nicht zu Ende. Am Freitag fuhren wir mit der KTM-Forschungs- und Entwicklungsmannschaft zu einem Trainingstag auf die X-Bowl-Arena-Strecke und begleiteten sie zu einem vollgepackten Rennwochenende bei einem Austrian 450 National in Mehrnbach, was den natürlichen Abschluss unserer Zeit in Österreich darstellte .

Fast alle wichtigen Mitarbeiter, die wir im KTM-Werk trafen, verbrachten wir auch beim Rennen mit ihnen. Entweder fuhren sie selbst Rennen oder sie waren dort und arbeiteten an der Veranstaltung. Ich kann wirklich sagen, dass ich beim Rennen beim Mehrnbach National den Schlüssel zum Erfolg von KTM gefunden habe. Das liegt daran, dass bei KTM leidenschaftliche Mitarbeiter beschäftigt sind, die selbst Rennen fahren. Und basierend auf der Anzahl der Ingenieure, die wir mit ihren Kindern Rennen fahren sahen, sieht es nicht so aus, als würden sie so schnell aufhören.

Kommentarfunktion ist abgeschaltet.